L’environnement des systèmes manufacturiers est stochastique. Il est généralement parsemé d’événements dont certains sont prévisibles, d’autres sont seulement contrôlables, d’autres enfin qui ne sont ni prévisibles ni contrôlables Gershwin (2002). Pour ces derniers, on peut citer les risques d’accidents, les pannes des machines et la demande qui sont des phénomènes aléatoires pouvant occasionner des retards de production. Pour tàire face aux pannes et aux accidents, les stratégies d’entretien et de contrôle sont divisés en deux parties: celles qui réduisent leur fréquence et celles qui diminuent leur gravité Jean Nollet (1994), F AA System Handbook (2000) (Federal Aviation Administration). Beaucoup d’efforts sont consacrés depuis les deux dernières décennies à l’optimisation du système de production compte tenu de sa complexité, de la concurrence et des enjeux de la mondialisation. Cependant, en dépit de l’efficacité des techniques mises en place, d’autres défis, dont le contrôle et la gestion du risque des événements indésirables lors de la maintenance, restent encore à relever.

Des études faites par la OSHA (Occupational Safety and Health Administration) montrent qu’environ 3 millions de travailleurs de maintenance d’équipements sont exposés à des risques important d’accidents de travail. Le temps moyen perdu par travailleur quand un accident se produit est d’environ 24 jours. Cette situation ajoutée aux douleurs et souffrances des travailleurs représentent des pertes énormes pour les entreprises. Ces aléas, lorsqu’ils surviennent peuvent mettre en danger l’atteinte des objectifs de production. Pour confronter ce problème, la méthode la plus utilisée par les entreprises est le cadenassage. La planification et la mise en place des différentes techniques de cadenassage consomment généralement beaucoup de temps et par conséquent diminuent la performance de l’entreprise. Les résultats de la recherche présentés dans ce mémoire montrent qu’il est possible d’améliorer la performance du système manufacturier en termes de coût de production, de réparation et d’inspection par le contrôle du temps du cadenassage.

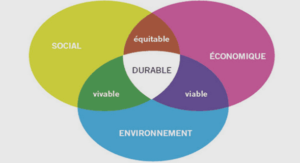

L’entreprise manufacturière est vue comme un système. L’optimisation du système nécessite une bonne planification de la production, une gestion efficace de la maintenance et de bonnes décisions relatives à la sécurité des employés et des équipements. L’équilibre du système nécessite l’optimisation du risque afférant à la sécurité, la performance et le coût. Il existe une corrélation étroite entre les trois éléments servant à l’optimisation du système de production. La variation de l’un a un impact sur les deux autres. Les phénomènes qui influencent la performance du système incluant les risques relatifs à la sécurité des employés et des machines doivent être intégrés dans la recherche de la politique de commande optimale de production. C’est à ce niveau que l’ on intervient dans ce projet. Cependant, les différentes composantes dont il faut tenir compte ne sont pas toujours mesurables, et sont souvent constitués de nombreux éléments en interaction dont il faut saisir la dynamique pour être capable d’intervenir efficacement Denis (1998). Par exemple, pour optimiser le risque il faut un certain arbitrage entre celui qui est perçu comme acceptable de ce qui est inadmissible. Un système est fiable si le risque qui lui est associé est acceptable Lowrance (1945). Optimiser le risque, c’est donc le porter à un niveau acceptable. Selon Beauchamp (1996), l’acceptabilité du risque est plus le fruit d’une constatation suite à un exercice d’information, de consultation et de négociation qu’un concept à priori que l’on pourrait mesurer scientifiquement. Le risque est vu et traité dans ce mémoire dans un contexte de gestion scientifique et non sociologique. Les coûts reliés aux efforts de contrôle du risque doivent être comparés à la situation où le risque n’est pas contrôlé. Cependant, les coûts associés au fait de ne pas contrôler le risque sont souvent difficiles à évaluer. Ils sont considérés à partir de leurs conséquences et leur probabilité d’occurrence. Plus graves sont les conséquences des accidents (en termes de coût, dommages, prestige, etc.), moins élevé doit être la probabilité d’occurrence du risque pour être acceptable. Par contre, si les conséquences des accidents sont moins sévères, le niveau du risque acceptable peut avoir une probabilité d’occurrence plus élevée, F AA System Handbook (2000a), FAA System Handbook (2000b). En effet, traiter le risque acceptable comme inacceptable peut être assimilé à un coût d’opportunité, lié au fait que les machines ne sont pas disponibles plus longtemps à la production. Cette situation peut engendrer l’incapacité de satisfaire la demande dans le temps ou la nécessité de garder trop d’unités en inventaire pour palier à un manque éventuel.

Une étude sur la sécurité des méthodes de cadenassage d’équipements de scieries du Québec conduite par l’IRSST (2001) (Institut de recherche en santé et en sécurité du travail) aide à reconnaître que près du quart des accidents se produisent au moment des interventions des travailleurs sur les machines à des fins d’entretien et de réparation. De plus, selon l’ OSHA environ 10% des plus graves accidents proviennent du manque de cadenassage des équipements et le temps moyen perdu par un employé accidenté dans ces cas est d’environ 24 jours.

La productivité comme la rentabilité dans un système de production sont liées non seulement à la fiabilité des machines, mais aussi et surtout à la fiabilité humaine. Si au niveau de la planification de la production beaucoup d’outils sont mis en place pour définir et proposer des politiques de production efficaces, les techniques établies pour protéger et sécuriser les équipements et l’opérateur humain sont la plupart du temps procédurales.

Le démarrage prématuré des machines lors des opérations de maintenance, de mise en course, de permutation, de déblocage, d’installation et de construction sont autant de causes fréquentes d’accidents de travail . donne une idée sur les circonstances des dommages. Un accident de travail peut être considéré comme une perturbation, souvent avec des effets beaucoup plus néfastes que la panne elle même. Cet événement aléatoire lorsqu’il survient fait perdre beaucoup de temps et par voie de conséquence, empêche l’entreprise de remplir son mandat. L’augmentation des mesures de sécurité fait diminuer le coût des accidents de travail, par contre, elle fait augmenter le coût total de production et diminue la disponibilité des machines. On est donc confronté à un dilemme. Comment alors maintenir une politique de production optimale dans un environnement incertain, où il y a des risques d’accidents lors des opérations de réparation et de maintenance en tenant compte des pannes aléatoires des machines?

Parmi les moyens mis en place pour diminuer la fréquence des accidents survenus lors de la maintenance, de la réparation ou la mise en course des machines on retient le cadenassage. Il consiste à verrouiller à l’aide d’un cadenas le poste sur lequel on travaille, de libérer toutes les sources d’énergie résiduelles (potentielle, hydraulique, électrique, pneumatique, etc.) de façon à éviter la mise en opération prématurée des machines ou des équipements pendant que le technicien fait la réparation ou la maintenance. Le cadenassage est souvent renforcé par des étiquettes affichées sur les tableaux de commande et les points de démarrage de façon à renseigner les opérateurs de l’indisponibilité de l’équipement ou de la machine en question. Par mesure de précaution, le cadenas doit avoir une seule clef et celle ci est détenue par le teclmicien d’entretien lui-même ou le cas échéant par le superviseur responsable du cadenassage.

INTRODUCTION |