Amélioration et modélisation en quasi-dynamique

du procédé CHV3T

Introduction : Évolution du procédé thermo-hydraulique CHV3T

À partir des travaux antérieurs de Martins et des versions étudiées précédemment, une nouvelle variante du procédé thermo-hydraulique CHV3T a été développée. Cette variante fait l’objet d’une déclaration d’invention pour une possible demande de brevet ultérieure par la SATT. Cette variante est décrite de manière plus détaillée dans ce chapitre étant donné qu’elle sera la variante la plus étudiée au cours des chapitres suivants. Cette variante, dite « CHV3T-WGS » (S pour symétrique) est une évolution de la variante WG ; elle comporte différentes modifications du procédé et de ses composants permettant des améliorations dans sa gestion. Avant de décrire ces améliorations, il est important de bien comprendre les raisons qui ont conduit à faire évoluer le procédé thermo-hydraulique CHV3T.

Verrous technologiques et solutions proposées

Les retours d’expériences suite à la conception d’un premier prototype durant la thèse de Martins [53], permettent de repenser la conception du procédé thermo-hydraulique CHV3T. À travers cette partie, les principaux verrous technologiques qui ont été alors rencontrés sont analysés afin de cerner leurs causes et leurs conséquences. Dans un deuxième temps des solutions seront proposées et détaillées pour pallier chacun de ces problèmes et garantir un fonctionnement correct du procédé.

Émulsion du liquide de transfert et coup de pression

Un des problèmes rencontrés porte sur l’émulsion des fluides de travail avec le liquide de transfert provoquée lors des phases de dépressurisation des cylindres de transfert. Malgré la Amélioration et modélisation en quasi-dynamique du procédé CHV3T. Chapitre III 62 faible miscibilité théorique des fluides de travail et de transfert (une huile minérale), le brusque dégazage, observé lors de ces dépressurisations, d’une faible quantité de fluide de travail dissoute dans le liquide de transfert a engendré une émulsion de ces deux fluides à leur interface. La première conséquence de cette émulsion est que de l’huile a été entrainée en dehors des cylindres de transfert où elle devait être confinée. Cette huile s’est accumulée au sein des échangeurs de chaleur limitant l’échange thermique entre le fluide de travail et l’extérieur et pénalisant de fait grandement les performances du procédé. On peut distinguer deux causes distinctes à ce phénomène, d’une part l’absence de séparation physique entre ces deux fluides, d’autre part, les variations brusques de pression engendrées par chaque ouverture et fermeture de vannes mettant en communication les évaporateurs ou condenseurs avec les cylindres de transfert. Pour pallier ce problème, deux solutions sont proposées, chacune répondant aux causes décrites précédemment. Premièrement il a été décidé d’intégrer une séparation physique entre les deux fluides et la solution technologique la plus pertinente est que ce soit par une membrane. Deuxièmement, il est primordial d’empêcher ou de limiter les coups de pression ; ceux-ci seraient susceptibles d’endommager la membrane ou d’en réduire la durée de vie. Deux solutions sont envisagées pour pallier ce problème : • Utiliser une technologie de vanne qui permette une ouverture plus progressive de celle-ci en générant une perte de charge à l’ouverture. Cette solution permettrait principalement d’éviter les brusques variations de pression pendant les changements de phases du cycle, notamment lors de la mise en communication des bouteilles séparatrices avec le cylindre de transfert pour effectuer la récupération interne d’énergie, ou à mise en communication avec les évaporateurs préalablement isolés. • Mise en place d’un capillaire entre les cylindres de transfert CTR et CTM ainsi que CT’R et CT’M. Ces capillaires accompagnés d’une vanne permettraient de rééquilibrer progressivement les pressions entre les cylindres de transfert avant leur mise en communication plus directe par une voie parallèle.

Gestion des condensats

L’apparition de condensats au sein des cylindres de transfert constitue un autre problème potentiel. Dans la variante du procédé CHV3T du prototype développé par M. Martins, les cylindres de transfert étaient maintenus à la température Th par une fraction de la chaleur produite par les capteurs solaires utilisée pour le chauffage de l’évaporateur moteur. Cette solution avait cependant deux inconvénients :

- elle retardait la mise en fonctionnement établie du procédé. En effet au matin la chaleur produite doit d’abord servir à mettre en température les cylindres de transfert avec leur inertie thermique non négligeable avant de pouvoir alimenter convenablement l’évaporateur moteur.

- en outre, maintenir en permanence les cylindres de transfert à Th revient à pénaliser le rendement du cycle. En effet, pendant certaines phases, les vapeurs contenues dans les cylindres de transfert doivent être condensées. Ainsi maintenir les cylindres à Th puis condenser à TmR ou TmM les vapeurs qu’ils contenaient permet certes d’éliminer la Chapitre III 63 formation de condensats dans les cylindres, mais pénalise l’efficacité des condenseurs et donc du procédé. En conséquence une nouvelle approche a été proposée. Nous avons privilégié la récupération des condensats dans les cylindres plutôt que de chercher à empêcher leur formation. Dans ce but la géométrie des cylindres de transfert a été complètement redéfinie. Tout d’abord ceux-ci ont été « retournés », le liquide de transfert initialement en bas, se retrouve dans la partie haute afin que les possibles condensats du fluide de travail puissent s’écouler par gravité dans le condenseur. Ce retournement n’est évidemment possible qu’en présence d’une membrane retenant en haut le liquide de transfert. La géométrie des cylindres de transfert a été étudiée pour faciliter le drainage des condensats et par ailleurs c’est toute la disposition spatiale des autres composants qui a été redéfinie pour faciliter l’écoulement gravitaire des condensats. Enfin des pièces spécifiques ont été confectionnées pour limiter autant que possible le volume mort dans les cylindres de transfert, qui comme l’a précédemment montré M. Martins nuit à l’efficacité du procédé (voir § 1.2 suivant).

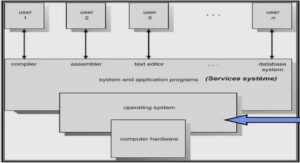

Pressurisation du fluide de travail moteur

Pendant tous les essais réalisés par Martins, la pompe PM n’a jamais atteint les débits prévus par le constructeur et présentait des signes de cavitation. Il apparaît aujourd’hui que l’enchaînement des phases tel qu’il était prévu ne pouvait permettre la pressurisation du fluide à l’aide de la pompe retenue, parmi les très peu nombreuses pompes alors disponibles. Comme on peut le voir sur la Figure III-1 le but de la pompe PM est d’aspirer et pressuriser le liquide présent dans la bouteille BSM, à l’état saturé à son interface, pour l’introduire à Ph dans l’évaporateur EM. Figure III-1 : Schéma simplifié de la partie motrice du CHV3T-W0 Le dimensionnement d’une pompe nécessite le calcul du NPSH (Net Positive Suction Head) disponible. La valeur NPSH caractérise la différence entre la pression du liquide à l’aspiration de la pompe et sa pression de vapeur saturante. Chaque pompe a un NPSH minimal requis en fonction de sa technologie et d’autres critères géométriques. Concrètement, la mise en route de la pompe entraîne une dépressurisation locale à l’aspiration de celle-ci qui peut induire un phénomène de cavitation au niveau du rotor de la pompe. Pour éviter ce phénomène, soit la Chapitre III 64 pompe doit être placée à une position beaucoup plus basse que la réserve de liquide, soit le liquide doit être davantage sous-refroidi. Une solution alternative proposée dans ce mémoire est le remplacement de la pompe PM par un système de pressurisation thermique. Le fluide de travail à l’état de liquide saturé à pression intermédiaire Pm contenu dans la bouteille BSM est introduit par gravité dans l’évaporateur EM. Celui-ci étant alimenté par la boucle chaude à la température Th, l’ensemble (BSM ; EM) va monter en pression jusqu’à Ph. Cette pressurisation dite « thermique » permet en outre de réduire la consommation électrique du procédé et donc d’augmenter son COPelec. Ce concept de pressurisation thermique sera plus amplement détaillé ultérieurement.

Mesure du niveau de liquide de transfert

La mesure du niveau de liquide dans les cylindres de transfert n’est pas obligatoire pour le procédé CHV3T qui ne requiert qu’une bonne connaissance des niveaux haut et bas. Néanmoins, pour l’application de trigénération qui inclut l’utilisation du procédé CAPILI (détaillé dans le chapitre IV) une connaissance plus précise de ce niveau s’avère nécessaire. Les capteurs à flotteur initialement utilisés par M.Martins doivent être remplacés par un capteur de niveau continu, en l’occurrence de type magnétostrictif. Afin de pouvoir suivre le mouvement de la membrane, celle-ci est équipée d’une assiette en son centre sur laquelle est fixé un tube de guidage. Un aimant circulaire est placé à l’extrémité de ce tube afin que le capteur magnétostrictif puisse suivre le déplacement de la membrane au cours du temps. Ce guidage de déplacement a pour autre effet d’augmenter la durée de vie de la membrane.