APPLICATION DU TEST DE MOUSSAGE PAR

DEPRESSURISATION AUX SYSTEMES AQUEUX

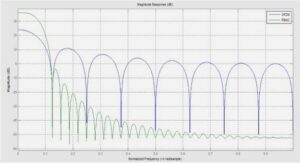

Essais préliminaires Les tests de formation de mousse aqueuse par dépressurisation ont été réalisés à 20°C dans les mêmes conditions qu’avec les systèmes pétroliers (voir la description du test chapitre 3). Dans un premier temps, on a utilisé le gaz N2 comme gaz de saturation parce qu’il est plus soluble dans la phase aqueuse que dans le pétrole. Malheureusement, nous n’avons pas obtenu de mousse suffisamment stable pour pouvoir analyser le comportement des agents antimoussants ultérieurement. Nous avons donc, comme dans le cas des pétroles, choisi d’utiliser le gaz CO2 comme gaz de saturation. On a d’abord fait un essai avec une concentration en tensioactif SDS inférieure à la concentration micellaire critique (CMC), à savoir 5 mM (CCMC=8mM d’après Djuve et al. [2001]). Sur la Figure VI-1 qui représente l’évolution du volume de mousse normalisé en fonction du temps corrigé, on observe a priori une forte dispersion des résultats, avec cependant deux comportements clairement distincts. Une analyse des images enregistrées lors des tests de démoussage nous a permis de mettre en évidence que ces deux comportements sont essentiellement liés à la taille des bulles de gaz (tailles de bulle inférieures à 1mm pour les petites et supérieures à 1mm pour les plus grosses). Nous avons alors tenté d’analyser les causes de cette différence sur la taille des bulles et après différents essais, nous avons conclu que ce phénomène était essentiellement imputable au fait que les mousses aqueuses se forment non seulement lors de la dépressurisation mais également lors de la phase de saturation (pendant laquelle le système est agité) et aussi au fait que la formation de grosses bulles semble favorisée par le contact brutal du fluide moussant avec le fond de l’éprouvette où on mesure l’évolution de la mousse. Nous avons ensuite vérifié que l’on pouvait ajuster les données expérimentales avec le modèle Logistique, comme pour les mousses pétrolières. La Figure VI-1 montre les courbes modèles obtenues avec le système étudié (grosses et petites bulles). Nous avons ensuite tenté de remédier à ces problèmes de taille de bulles pour améliorer la répétabilité des résultats. Pour limiter l’effet du contact brutal, nous avons pris la précaution de laisser couler le fluide moussant le long de la paroi de l’éprouvette.

Etude des mousses aqueuses

Eau + SDS 2.1. Formation des mousses

Pour l’étude des propriétés moussantes dans les systèmes aqueux, nous avons utilisé trois concentrations différentes de SDS : 1, 5 et 8 mM. Comme souligné dans le chapitre 1 (revue bibliographique), l’ajout d’une molécule tensioactive dans l’eau entraîne une diminution de la tension superficielle de l’eau (72 mN/m) jusqu’à la CMC du tensioactif. Nous avons mesuré la tension superficielle des trois solutions aqueuses étudiées à l’aide du tensiomètre à goutte DSA 25. On observe comme attendu une diminution linéaire de la tension superficielle en fonction du logarithme de la concentration, puisqu’on se situe en deçà de la CMC (Figure VI3).Nous avons appliqué le test de moussage par dépressurisation aux trois solutions aqueuses, en utilisant la table d’agitation horizontale et en prenant soin de laisser couler le fluide moussant le long de la paroi de l’éprouvette. La Figure VI-4 représente la modélisation de la cinétique de démoussage selon le modèle logistique pour les différentes concentrations de SDS (C=1, 5 et 8mM). Les paramètres des modèles sont donnés en ANNEXE 9.

Cassage des mousses : Eau + SDS et additifs

La méthodologie utilisée pour tester les additifs antimousses ou démoussants dans le cas des systèmes aqueux diffère sensiblement de celle pour les systèmes pétroliers, car comme nous l’avons déjà mentionné, les silicones utilisées pour casser les mousses aqueuses sont injectées sous forme d’émulsion huile silicone dans eau. Pour réaliser ces tests, la Société Bluestar Silicones nous a fourni les produits ainsi qu’une méthodologie appropriée (confidentielle) pour la formation de ces émulsions, sachant que quelques additifs ont été fournis directement sous forme émulsionnée. Les émulsions sont fabriquées avec 10% en masse de matière active. Comme dans le cas des mousses pétrolières, la quantité de matière active utilisée pour les tests des effets antimousse et démoussant est de 40 ppm en poids. Les additifs testés sont les mêmes que ceux utilisés dans les essais sur les mousses pétrolières auxquels on a ajouté quelques produits plus spécifiques au traitement des mousses aqueuses (voir Tableau VI-2). Les additifs ont été testés sur le système eau+SDS à 8 mM. La Figure VI-5 donne un exemple des courbes de cinétique de cassage pour les additifs qui ont montré des effets clairement démoussants (les silicones S6, S7 et S10). Il faut remarquer que les additifs S6 et S7 sont des démoussants très puissants car ils détruisent la mousse en très peu de temps. En revanche, tous les autres produits testés n’ont pas de comportement démoussant voire, dans quelques cas, ils favorisent la formation de mousse. Il faut noter qu’avec ce système, seuls les additifs contenant des particules solides présentent des propriétés cassantes de mousse (à l’exception de la silicone S8, voir Tableau VI-2). On a résumé dans le Tableau VI-3 les effets antimousse et démoussant obtenus après le traitement des données expérimentales à l’aide du modèle Logistique. On constate que les additifs n’ont pas d’effet antimousse aussi marqué que dans le cas des mousses pétrolières. On trouve aussi des additifs présentant des effets très moussants (comme le S1 ou le S11). Par contre, ceux qui agissent comme antimousses ont un effet très léger à l’exception de S8, S9, SOH3 et FS1.

Etude des mousses aqueuses : Eau glycérinée + SDS

Formation des mousses

Afin d’obtenir des mousses plus stables et mieux différencier les effets des additifs, nous avons ajouté de la glycérine à la phase aqueuse pour augmenter sa viscosité. Nous avons fait un mélange 1:1 en poids pour augmenter la viscosité de 1 mPa.s à 6 mPa.s. Des quantités inférieures à 50% de glycérine ne produisent pas d’augmentation significative de la viscosité et des concentrations supérieures à 50% peuvent poser des problèmes de solubilité du SDS dans la phase liquide. La concentration de SDS choisie est celle correspondant à la CMC pour les systèmes aqueux (C=8mM). Si on compare les tensions superficielles obtenues dans les solutions de SDS (σ=38±2 mN/m) et dans le mélange eau/glycérine (σ=37±1 mN/m) on peut dire que l’ajout de la glycérine a un effet négligeable sur la tension superficielle du système.Sur la Figure VI-6 on peut voir que l’augmentation de viscosité a un effet très significatif sur la stabilité de la mousse, comme attendu (le temps de vie de la mousse passe de 230s à 670s pour le mélange eau/glycérine). Si on regarde l’indice de moussabilité (Tableau VI-4), on voit en revanche que l’augmentation de viscosité entraîne une diminution de la quantité de mousse créée.

Cassage des mousses : Eau glycérinée et additifs

Dans le cas des mousses à base d’eau glycérinée, nous avons testé tous les additifs du Tableau VI-2 à l’exception des additifs S2, S10 et S11. Les produits ont été ajoutés sous forme d’émulsion en suivant la même procédure que précédemment, avec 40 ppm en poids de matière active. La Figure VI-7 représente les cinétiques de démoussage obtenues avec les additifs qui ont montré des effets nettement démoussants. Le Tableau VI-5 résume les effets démoussant et antimousse des additifs testés dans le système eau/glycérine.