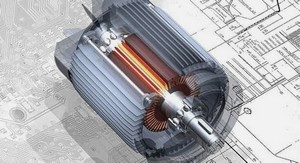

Coulée des lingots d’aciers de grande taille

Le but de cette partie est de poser le contexte de l’étude et de donner un point de vue général sur le cycle de fabrication d’un lingot de diamètre 63’’ (160 cm) et de masse 40 t, avec de l’acier faiblement allié. Un développement sera réalisé sur l’aciérie qui est le département encadrant ce travail. Enfin, une brève illustration des problèmes d’hétérogénéité des propriétés sera faite afin de comprendre en quoi cette étude répond aux besoins de l’industriel.

Cycle de fabrication et étapes de l’aciérie

Le partenaire industriel, Finkl Steel (Sorel), est spécialisé dans la coulée et la mise en forme d’arbres, de «slabs » (forme parallélépipédique) et de barres en acier à haute résistance mécanique. Ces pièces connaissent plusieurs étapes de fabrication avant d’être livrées au client dont les 5 principales qui sont :

1- Aciérie,

Le moulage,

La fusion,

Correction de la composition chimique,

Le dégazage,

La coulée.

2- Le forgeage,

3- Le traitement thermique,

4- L’usinage,

5- Contrôle qualité (non-destructif).

Le propos de cette partie est orienté sur la 1ère étape qui appartient au département de l’aciérie.

• Moulage

La première étape consiste à préparer le moule, par l’assemblage des différentes parties. La « plate » est le support de tout le système, elle comporte en son sein, les canaux d’alimentation du métal liquide qui sont connectés directement à la trempette. Cette dernière est fabriquée en fonte et elle est doublée avec un matériau réfractaire. C’est par ce conduit que le métal passera après avoir été versé par la poche de coulée. On dit que « l’attaque est vers le bas » car le lingot est rempli par le dessous afin de diminuer les turbulences.

La lingotière est ensuite posée sur la « plate » . Celle-ci possède une forme particulière à l’intérieur : les parois de la lingotière ont un angle de dépouille entre 8 et 12° afin de faciliter le démoulage (i.e. l’extraction du lingot). De plus, elles ont une surface ondulée afin d’accroitre la surface de contact entre le moule et le lingot, l’ensemble de ces courbes est appelé « flûtes » . Ces dernières permettent d’augmenter la vitesse de refroidissement du lingot. Ensuite, la poudre exothermique est déposée en fond de lingot dans des sacs . Au moment du remplissage, cette poudre va couvrir le front de remplissage du métal encore liquide afin d’éviter toute oxydation.

Finalement, le couvercle, appelé « masselotte » de la lingotière est ajouté . Cette partie supplémentaire ajoutée au lingot permet de compenser en matière, le retrait volumique global lors de la solidification dû à la contraction du métal. Des panneaux réfractaires sont également ajoutés au-dessus et sur les pans du couvercle afin de ralentir le refroidissement dans cette partie. Ainsi, la masselotte sera la dernière région du lingot à se solidifier .

• Fusion

Parallèlement au processus précédent, un mélange de métal fondu est préparé. Celui-ci est composé de ferraille, de copeaux d’usinages, de pièces en rebut ou de roues de train. Ensuite, un four à arc avec trois électrodes en graphite est utilisé afin de faire fondre toute cette charge pesant entre 42.4 t et 42. 8 t. Un retrait du laitier sera réalisé avant que le métal en sortie du four soit versé dans une poche de coulée, qui est le réceptacle transitoire entre le four et le lingot permettant de déplacer le métal en fusion dans l’aciérie.

• Correction de la composition chimique

Cette étape a pour objectif de vérifier que la composition chimique dans la poche de coulée est proche de la teneur nominale voulue. La poche est placée sur un brûleur et un échantillon est prélevé au moyen d’une louche. Un intervalle de tolérance est fixé pour chaque élément, défini par l’industriel.

• Dégazage

L’intérêt du dégazage est de chasser l’hydrogène ou l’oxygène dissout dans le métal liquide afin d’éviter la formation d’inclusions (i.e. structure étrangère au métal, bien souvent à base d’oxygène et de soufre). La poche de coulée est placée dans un endroit spécifique au dégazage et un couvercle est posé sur la poche. Le vide est alors fait et de l’argon est injecté à travers le métal par le bas afin de créer des chemins de passage pour l’hydrogène et l’oxygène.

• Coulée

L’opération finale est de remplir la lingotière par de l’acier liquide. Le remplissage se fait par le bas, le métal est versé par la poche de coulée dans le chemin de coulée. Celui-ci est composé de la trempette et des canaux d’alimentation. Le démoulage est ensuite réalisé après 13h.

Hétérogénéités dues aux vitesses de refroidissement dans un lingot de grande taille

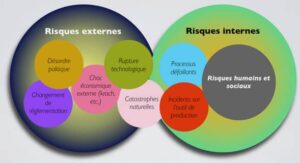

Les propriétés mécaniques relevées dans un lingot de grande taille sont bien souvent hétérogènes (module d’Young, dureté HRC, limite d’écoulement, etc…) (Zhang et al., 2017). Ces hétérogénéités mécaniques proviennent principalement des hétérogénéités microstructurales (taille des grains) (Gouttebroze, Bellet, Combeau, & Gobin, 2005; Wu, Li., Kharicha, & Ludwig, 2013) et de l’hétérogénéité chimique que l’on appelle macroségrégation (Ed J. Pickering et al., 2015). Comme les lingots sont assez épais, le métal près des parois et dans le cœur ne connaissent pas les mêmes cycles thermiques. Ainsi une corrélation peut être faite entre la vitesse de refroidissement et ces hétérogénéités. La partie suivante permettra d’analyser ces phénomènes et de discuter de leurs causes.

INTRODUCTION |