Le présent mémoire constitue une synthèse du travail d’un projet de maîtrise effectué au sein du Laboratoire d’Optimisation des Procédés de Fabrication Avancés (LOPFA) à l’École de Technologie Supérieure (ÉTS) de Montréal (Qc, Canada). Durant deux ans, cette étude s’est intéressée au procédé de moulage par injection des poudres métalliques (MIM) qui ne cesse d’émerger pendant les dernières années. Ses applications touchent pratiquement tous les domaines d’industrie comme l’aéronautique, la biomédicale, l’automobile ainsi que l’industrie de la joaillerie et offre la possibilité de production de pièces de géométries complexes à haut nombre de séries tout en gardant un faible coût de fabrication.

L’application de ce processus industriel (MIM) implique le passage par quatre étapes, qui consistent à la préparation du mélange de poudre et de liants en cires et thermoplastique (selon le comportement souhaité) pour aboutir à un mélange homogène qui, à son tour, sera injecté dans la cavité d’un moule afin de reproduire la forme désirée. Le déliantage qui sert à enlever le liant est suivi de l’étape de frittage qui a pour but la densification du matériau pour atteindre une densité proche de la densité théorique. Cette étude a comme objectif le développement de mélanges à base de titane pour l’application du moulage par injection des poudres à basse pression (LPIM) et la modélisation de leurs propriétés à travers la simulation numérique dans le but de prédire leurs comportements et l’apparition de défauts. La phase de simulation pour ce projet a été précédée par une étape de caractérisation rhéologique de quatre formulations de mélange dans le but de voir l’effet des liants sur l’écoulement et d’en choisir une seule avec laquelle on poursuivra la phase de simulation numérique. Les données de caractérisation recueillies seront utiles dans le fondement du modèle numérique sous le logiciel Autodesk Moldflow Insight 2019 pour simuler numériquement la phase d’injection dans des cavités de géométries complexes. Les résultats obtenus en termes de front d’écoulement, temps d’injection et de séparation entre la poudre et le liant ont été validés expérimentalement.

Moulage par injection des poudres métalliques

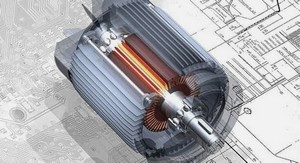

L’injection des poudres métalliques (ou en anglais Metal Injection Molding, dénoté par l’acronyme MIM qui sera utilisé pour le reste de ce document) est un procédé de fabrication utilisé depuis quarante ans après le développement de la technique de mise en forme des matières en poudre métallique et céramique inventée en 1930, mais qui n’a été développée que récemment vu le manque de moyens sophistiqués à cette époque (Chang & Zhao, 2013). Ce procédé consiste à échauffer un mélange à base d’une poudre métallique ou céramique, le mettre en forme par injection dans un moule, à une température inférieure à celle de fusion de la poudre et finalement le fritter à haute température afin de souder les poudres, reformer une nouvelle microstructure et ainsi former une pièce solide. Ce procédé permet l’obtention de pièces complexes, précises et de petites tailles qui peuvent être souvent utilisées à l’état brut sans besoin d’usinage ou de traitement de surface. Cette technique se distingue des autres procédés de fabrication par la production de grandes séries de pièces avec des propriétés intéressantes en termes de précision, densité et résistance spécifique. Le niveau de complexité atteint pour les pièces réalisées est très important, même pour des métaux difficiles à usiner. Malgré cette complexité, les densités des pièces obtenues sont comparables à celles données par la fonderie, mais avec l’avantage d’une meilleure précision au niveau de la géométrie (tolérance géométrique ± 0.5 %) et d’une meilleure microstructure composée de grains et de joints de grains garantissant de meilleures propriétés mécaniques (D. F. Heaney, 2012).

Variantes du procédé à haute et à basse pression

Le procédé MIM possède deux variantes qui sont l’injection des poudres métalliques à basse pression (ou en anglais Low-Pressure Powder Injection Molding, LPIM) et l’injection des poudres métalliques à haute pression (ou en anglais High-Pressure Powder Injection Molding, HPIM). Pour le LPIM, les pressions d’injection sont généralement inférieures à 1 MPa ce qui permet de produire des pièces de formes complexes avec un coût modéré pour les grandes séries. Pour sa part, le procédé HPIM utilise des pressions qui varient de 50 à 200 MPa limitant ainsi le niveau de complexités géométriques et forçant une rentabilité du procédé seulement pour les hauts volumes de production vu la nécessité de l’utilisation d’équipements coûteux nécessaires pour accommoder les hautes pressions.

Utilisation du titane en moulage par injection des poudres

Le titane est considéré comme un matériau à haute valeur ajoutée due à son excellente biocompatibilité et ses propriétés chimiques et physiques supérieures à plusieurs autres métaux (Leyens & Peters, 2003). Sa densité de 4,5 g/cm3 semble intéressante par rapport à d’autres métaux , ce qui explique son utilisation préférentielle dans les secteurs qui misent sur le rapport résistance/poids élevé.

Le titane se trouve donc à être un métal difficile à mettre en forme avec un coût modéré. C’est pour cela que le procédé de moulage des poudres a été proposé comme procédé palliant ces limitations, vu sa capacité à produire en grandes ou petites séries de pièces de complexités géométriques assez élevées par rapport aux techniques conventionnelles de fabrication. Jusqu’à présent, l’injection des mélanges à base de titane a été uniquement démontrée avec la variante HPIM. La production de composants en titane par moulage par injection est stabilisée par une bonne compréhension de l’impact de chaque variable du processus sur la densité et le niveau de contamination en éléments interstitiels créés pendant les phases de déliantage et de frittage. Une grande partie des progrès attendus nécessite le développement des particules requises présentant des caractéristiques spécifiques en termes de taille, forme et pureté. Des recherches récentes ont distingué les quatre facteurs de succès critiques du moulage par injection de titane qui doivent être simultanément satisfaits : densité, pureté, alliage et microstructure (Randall M German, 2013). Guo et al. (Guo, Duan, He, & Qu, 2009) ont prouvé que les produits en titane fabriqués par HPIM ont une bonne rétention de forme. Chen et al. (Chen, Ting, Li, Hao, & Hu, 2009) ont montré que le MIM est une méthode prometteuse pour produire du titane pour des applications biomédicales en mettant l’accent sur le niveau de porosité atteint après le frittage. Bien que les modèles expérimentaux puissent être utilisés pour développer la formulation des mélanges, celles-ci restent longues et coûteuses, en particulier pour les mélanges à haute valeur ajoutée tels que ceux à base de poudres de titane. À cet égard, la simulation numérique devient une alternative pour surmonter ces limitations et prédire l’apparition des défauts, surtout pendant la phase d’injection.

En moulage par injection des poudres, le matériau métallique est sous la forme « pulvérulent ». L’un des problèmes majeurs de la manipulation des poudres de titane est sa réactivité envers les éléments interstitiels tels que le carbone, l’oxygène, l’azote et l’hydrogène lors des phases de déliantage et de frittage. Ce comportement est considéré comme une contamination du métal et joue un rôle très important dans la dégradation des propriétés mécaniques des pièces en titane produites à partir des poudres.

INTRODUCTION |