Matériaux utilisés en thermoformage

On rencontre dans le domaine du thermoformage une grande gamme de matières utilisables pour la réalisation de diverses pièces. On y utilise des matières thermoplastiques qui se déforment au contact de la chaleur. Les polymères les plus utilisés dans le domaine sont les suivants : l’acrylonitrile butadiène styrène (ABS), le polyéthylène (PE), le polystyrène choc (HIPS), le polychlorure de vinyle (PVC), le poly méthacrylate de méthyle (PMMA), le polycarbonate (PC), le polypropylène (PP) et le polystyrène (PS).

Il est aussi courant d’utiliser des associations de plusieurs polymères (ABS-PMMA, PSPE) dont la plupart sont recyclables. La réutilisation de plastique recyclé est pratique courante et représente un intérêt économique important.

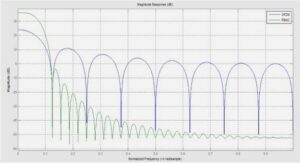

En thermoformage, les fours utiliser pour chauffer le matériau sont généralement constitué de lampes qui émettent une radiation, dépendamment du matériau choisi, l’énergie intercepter par la pièce a thermoformé varie, on peut classer ces matériaux en deux familles distinctes, les matériaux opaques et semi-transparents, pour les matériaux opaque, toute l’énergie transmise par la plaque du four est interceptée par la surface du matériau puis celle-ci est transmise par conduction à travers l’épaisseur. Les matériaux thermoplastiques sont désignés comme semi transparents, dans une bande de longueurs d’onde donnée, lorsqu’ils transmettent partiellement à travers leur épaisseur les radiations reçues en surface. Pour des épaisseurs relativement minces des préformes en PET, par exemple, entre 0.5 mm et 1.5 mm, les spectres de transmissivité de ces polymères représentent 90% à 95% du rayonnement émis par les sources infrarouges [5].

Mise en forme par thermoformage

Le thermoformage est largement utilisé dans l’industrie du plastique pour une variété d’applications commerciales. Le processus comporte trois étapes [2]:

Étape de chauffage

Dans l’étape de chauffage, la feuille de polymère est chauffée dans un four à une température supérieure à la température de transition vitreuse, l’objectif est de ramollir la feuille thermoplastique afin que celle-ci épouse facilement l’empreinte du moule. Toutefois, il est nécessaire de respecter la plage de thermoformage qui dépend du matériau. Dans la phase de chauffage en thermoformage, il existe de nombreux procédés de chauffage, on peut citer : le chauffage par infrarouge [2], les fours à convection ou à gaz [2]. La modélisation de l’étape de chauffage dépend nécessite la connaissance des propriétés optiques et thermo-physique des émetteurs/plastique et du milieu ambiant (température et humidité).

Étape de formage

Dans l’étape de formage, la feuille chauffée, sous l’action d’une charge mécanique, va épouser le moule. À cet effet, il existe plusieurs techniques de formage qui diffèrent par la méthode utilisée :

– le formage sous vide : l’air interne est aspiré par les trous d’aération du moule mâle et le prototype de la feuille de plastique ramollissante épouse la surface du moule mâle sous la pression de l’air

– le formage sous pression : une pression mécanique est appliquée à la préforme et, ensuite, celle-ci épouse la surface du moule

– le formage à l’aide de déplacement de deux moules (mâle et femelle) [2] : les bords de la feuille thermoplastique, dans un premier temps sont encastrés sur la moule femelle. Ensuite, on déplace la moule mâle qui exerce un déplacement de la matière plastique jusqu’à la surface interne du moule femelle.

Le formage sous vide est le plus utilisé en thermoformage. Les avantages de ce type de formage sont l’économie de matière, la bonne performance d’étanchéité. En plus, étant donné que le processus de formage sous vide ne touche aucune surface de moule, le brillant de surface des pièces est élevé sans défauts. Toutefois, il convient de noter que la précision des pièces dépend principalement de la température du moule, de la température du plastique et de la pression de contact effective entre les pièces chaudes et le moule.

Étape de refroidissement

Le refroidissement constitue l’étape de thermo-réglage en ce qui concerne le thermoformage des polymères amorphes et cristallins (polypropylène, polyéthylène à haute et basse densités, etc.). Le refroidissement des pièces s’effectue par suppression d’apport de chaleur au moule ainsi que par exposition à l’air libre. II est essentiel de contrôler le taux de retrait de la pièce, notamment en ce qui concerne les matériaux cristallins. Cette étape passe généralement par un réglage de la température du moule. C’est une étape importante afin d’obtenir un produit conforme.

Modélisation de l’étape de chauffage infrarouge en thermoformage

La modélisation de chauffage en thermoformage est basée sur la résolution des équations de la conservation de l’énergie (ECE) et de transfert radiatif (ETR). Étant donné la minceur de la feuille thermoplastique à thermoformer, la modélisation de l’étape de chauffage se traite le plus souvent à l’aide de la méthode des éléments finis 1D, ou par la méthode des différences finies 1D [6]. En plus, l’hypothèse des transferts radiatifs internes unidirectionnels, suivant l’épaisseur de chaque région de la membrane thermoplastique, est largement adoptée par les auteurs [6]. À cela s’ajoute l’hypothèse des milieux froids réduits significativement le caractère non linéaire du terme radiatif qui nécessite aussi le calcul du facteur de forme [6].

CHAPITRE 1 |