Thermoplastiques renforcés de fibres de verre courtes

Le matériau choisi pour cette thèse est un polyamide 6.6 renforcé de 50% en masse de fibres de verre courtes (PA66-GF50). Celui-ci est commercialisé par Solvay engineering plastics sous l’ap- pellation TECHNYL A 218 V50. Ce matériau est principalement utilisé dans l’industrie électrique et dans l’industrie automobile pour fabriquer certains composants du moteur. La matrice du matériau composite considéré (polyamide 6.6) est un polymère thermoplastique semi-cristallin, dont la structure chimique est représentée sur la figure 1.1. Les fibres de verre utilisées comme renfort permettent d’augmenter sensiblement la raideur du matériau par rapport à celle de la matrice thermoplastique. Les propriétés les plus intéressantes du PA66-GF50 par rapport aux applications dans l’industrie automobile, sont sa bonne résistance à la température (plage d’utilisation jusqu’à 140°C), sa faible masse volumique (1529kg/m ) et son coût. Ces deux pre- mières propriétés permettent de concevoir des pièces significativement plus légères qu’avec les matériaux métalliques et pouvant être utilisées dans des environnements chauds comme par exemple au voisinage du moteur d’une voiture.Le polyamide 6.6 est un matériau sensible à la température, par conséquent, il faut caractériser le comportement sur toute la gamme de température d’utilisation lors de la vie en service. Celui-ci est également fortement hydrophile, pouvant absorber jusqu’à 8.5% d’eau en masse, ce qui affecte les propriétés physiques. L’évolution des propriétés peut être mise en évidence à l’aide de la température de transition vitreuse qui diminue en fonction de la prise en eau du matériau. Cette double sensibilité à la température et à la prise en eau de la matrice polyamide explique que les caractéristiques mécaniques soient très variables en fonction de l’environnement hygro- thermique. Les conditions de service des pièces utilisées au voisinage du moteur des voitures, peuvent ainsi faire varier le module d’Young du matériau entre 400 et 3100 MPa.

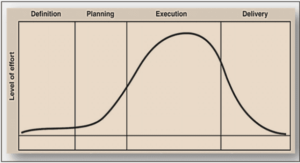

Les pièces en thermoplastiques renforcés de fibres de verre courtes pour l’industrie automobile sont obtenues par moulage par injection. Ce procédé de fabrication permet d’obtenir les pièces en grande série, avec une vitesse de production conforme aux besoins industriels et en offrant une grande liberté de géométries. La matière première pour l’injection de pièces se présente sous forme de granulés, constitués d’un enrobage de polymère (PA6.6) et de fibres de verre. Les fibres ont un diamètre d’environ 10 microns et une longueur de l’ordre de 200 microns. Les granulés sont séchés et ensuite déposés dans une trémie (réservoir de matière) et tombent par gravité dans une vis actionnée en rotation, où les granulés sont progressivement chauffés, fondus et homogénéisés. La matière fondue est amenée à la température d’injection. A l’extrémité de cette vis, un clapet « anti- retour » permet le dosage d’une certaine quantité de matière fondue à injecter. Cette matière est ensuite injectée et pendant le remplissage, les fibres s’orientent dans des directions privilégiées suivant l’écoulement de la matière. Finalement, lorsque la cavité est remplie, une pression élevée est maintenue, jusqu’au figeage de la matière au seuil d’injection. D’après Trotignon [107], ce procédé peut être résumé en 7 étapes (cf. Fig.1.2) :Dans le but de bien comprendre l’influence de ce procédé de fabrication sur les propriétés finales du matériau, il faut, tout d’abord, présenter les principales caractéristiques des polymères ther- moplastiques semi-cristallins, notamment la microstructure formée pendant la solidification. Ensuite, il faut expliquer l’influence de l’injection sur la distribution de l’orientation des fibres.

Présentation des thermoplastiques semi-cristallins

Dans cette section, une description à plusieurs échelles des polymères thermoplastiques semi- cristallins sera tout d’abord réalisée. Puis nous présenterons les mécanismes physiques de déformation et de rupture à l’échelle microstructurale. La description de la microstructure des thermoplastiques semi-cristallins peut se faire tout d’abord à l’échelle « supramoléculaire », c’est-à-dire, à l’échelle de l’organisation spatiale de l’ensemble des macromolécules (chaînes polymériques). A cette échelle, les polymères thermo- plastiques peuvent être classés en deux familles, les thermoplastiques amorphes et les thermo- plastiques semi-cristallins.