Composition des composites et impact sur leurs performances

Les performances des matériaux composites sont fortement impactées par leur composition (Di Landro et al., 2017). Par exemple, le module d’élasticité longitudinal du composite est calculé de la manière suivante (1.1) : 𝐸 = 𝐸 ∙ 𝑣 + 𝐸 ∙ 𝑣 (1.1) Avec : 𝐸 le module d’Young, 𝐸 le module d’Young des fibres dans le sens longitudinal 𝑣 le taux volumique de fibre, 𝐸 le module d’Young de la matrice, 𝑣 le taux volumique de la matrice. Le taux de fibre est donc un paramètre important comme en témoigne l’équation ci-dessus (1.1). Le taux de vide quant à lui est primordial, car il reflète la qualité de la pièce et joue de manière significative sur les performances finales de celle-ci (Di Landro et al., 2017); (Santulli, Gil, Long, & Clifford, 2002); (Saenz-Castillo, Martín, Calvo, Rodriguez-Lence, & Güemes, 2019); (Di Landro et al., 2017). Plusieurs techniques existent pour calculer les différents taux de constituants des composites. Les deux principales techniques sont par digestion chimique (procédé permettant de calculer le taux de fibre précisément en dissolvant la matrice par attaque acide) et par pyrolyse. Cependant, les fibres de carbone ne peuvent être pyrolysées, car elles s’oxyderont et fausseraient donc les résultats.

Quant à la digestion chimique, cela demande un certain savoir-faire et du matériel adéquat pour avoir des résultats cohérents sans trop de fluctuation. Une autre technique non destructive par traitement d’image permet d’avoir un bon aperçu de la microstructure, et d’observer les vides qui ressortent en noir comme sur la Figure 1.7 (Paciornik & D’Almeida, 2009). Un grossissement 50x permet de mettre en évidence suffisamment les vides et d’utiliser le traitement d’image pour calculer la teneur en vide (Santulli et al., 2002); (Di Landro et al., 2017); (Kite, Hsu, Barnard, Thompson, & Chimenti, 2008). Le traitement d’image permet d’avoir des résultats cohérents avec la technique de digestion chimique notamment avec des laminés quasi-isotropes ou tissés. Cependant, cette méthode permet une inspection d’uniquement un plan. Or la porosité peut varier considérablement au sein d’un composite, et donc varier fortement d’un plan à un autre en particulier dans les stratifiés unidirectionnels. En revanche, cela reste tout de même une méthode viable qui fonctionne aussi bien avec un renfort en verre ou en carbone (Kite et al., 2008). En somme, le calcul du taux de vide par le traitement d’image de stratifiés pris au microscope optique se révèle assez précis et est facilement réalisable (Santulli et al., 2002). Le type d’algorithme utilisé dépend de la technologie qu’utilise le logiciel de traitement d’image choisi. Généralement, l’apprentissage automatisé est utilisé en utilisant des algorithmes de segmentation d’images (Image segmentation) ou encore de forêts d’arbres décisionnels (« Random forests »).

Graphène

Le graphène est un matériau récent qui a pu être isolé et caractérisé pour la première fois en 2004 par les chercheurs Geim et Novoselev en séparant les feuillets du graphite en utilisant du film adhésif. Le graphène se caractérise comme une seule couche de carbone de structure hexagonale (Figure 1.8). On lui attribue une très haute conductivité thermique de l’ordre de ~3 000 𝑊. 𝑚. 𝐾, un module d’Young estimé à ~ 1 𝑇𝑃𝑎, une grande surface spécifique ainsi qu’une haute conductivité électrique (Randviir, Brownson, & Banks, 2014). Il existe différentes qualités d’exfoliation de graphène qui donne donc différentes qualités de graphène (Figure 1.8). Dépendamment de la méthode de fabrication, l’exfoliation sera donc différente avec des propriétés qui peuvent fluctuer et le graphène sera appelé de différente manière. Lorsque les feuillets sont entièrement exfoliés, on parle de SLG (single-layer graphene). Ce degré d’exfoliation n’est vraiment pas facile à obtenir et ce type de qualité est utilisé pratiquement exclusivement dans les très hautes technologies. Lorsqu’il y a plusieurs feuillets de graphène, nous appelons ça le FLG (few-layer of graphene). Le GnPs (graphene nanoplatelets) comporte davantage de feuillets que le FLG. C’est le GnPs qui est très généralement à disposition dans le commerce. Il y en a bien d’autres tels que le graphène oxydé (GO), mais plus rarement utilisé, car potentiellement explosif lors de son élaboration.

De plus sa conductivité électriques est très basse (Choi, Lahiri, Seelaboyina, & Kang, 2010); (Yusuf, Kumar, Khan, Sillanpää, & Arafat, 2019). Un des facteurs clés est donc une bonne dispersion du graphène, ce qui n’est pas chose facile. Leur grande surface spécifique ainsi que les interactions de Van Der Waals rendent difficile la séparation des feuillets. Le graphène a donc tendance à se réagglomérer. Une dispersion homogène permet une meilleure répartition des contraintes et une diminution de la propagation des fissures au sein du matériau qui voit ses propriétés mécaniques améliorées. À l’inverse, lorsque le graphène est mal dispersé et/ou aggloméré, les contraintes auront tendance à se concentrer ce qui aura pour conséquence une diminution des propriétés mécaniques (Jiacheng Wei, Mohd Saharudin, Thuc Vo, & Fawad Inam, 2017). Donc, plus les particules sont en contact avec le polymère, plus la probabilité des interactions sera forte, ce qui engendrera un transfert de contraintes plus efficace (Zhang et al., 2012). Pour améliorer la dispersion, différentes techniques peuvent être mises en place. Cela dépend du type de résine utilisée. Pour les résines organiques, un puissant solvant aprotique apolaire, le N,N-Dimethylformamide (DMF) peut être utilisé, mais c’est un produit dangereux et cancérigène. Des tensioactifs peuvent également être utilisés afin de séparer les feuillets et de stabiliser le graphène en s’intercalant entre chaque couche en utilisant un mixeur à haut cisaillement (high shear mixer). Cette méthode est moins à risque et plus respectueuse de l’environnement (Jiacheng Wei et al., 2017 ; Xu, Cao, Xue, Li, & Cai, 2018). Cependant retirer ces produits pour ne laisser que le graphène et la résine n’est pas simple et demande des installations conséquentes comme peu en attester la Figure 1.9. Pas moins de sept étapes sont nécessaires pour mener à bien ce type de protocole (Ning et al., 2015).

Ce n’est donc pas un processus facile à mettre en place, car il demande différentes ressources. L’exporter par la suite pour une industrialisation du procédé est par conséquent moins évident. En somme, il faut faire attention à la dispersion, car le graphène a tendance à s’agglomérer en feuillets sous les interactions de Van Der Waal. De meilleures propriétés mécaniques peuvent être attendues avec une affinité plus grande entre la résine et le graphène ce qui augmentera la dispersion et donc diminuera ces agglomérations non voulues (Lentzakis et al., 2017). Ainsi, plus les nanoparticules sont en contact avec le polymère, plus la probabilité des interactions sera forte, ce qui engendrera un transfert de contraintes plus efficace (Zhang et al., 2012). L’introduction du graphène dans une matrice organique seule conduit à l’élaboration de nanocomposites aux propriétés intéressantes. Une augmentation notable des performances mécanique, de la conductivité thermique et électrique est attendue (Wang, Yan, & Ma, 2012). Les nanocomposites graphène / époxy améliorent significativement les propriétés physiques et chimiques de la résine, et ce avec de petites concentrations (Jiacheng Wei et al., 2017). Une augmentation de plus de 70 % sur la résistance à la traction et la flexion avec une concentration de 0,25 %𝑤𝑡 (Chhetri et al., 2018) a déjà été observée. Il est également noté que la conductivité thermique est augmentée grâce à la conductivité thermique propre du graphène et de sa grande surface spécifique.

Cependant, cette conductivité thermique dépend de la dispersion et de l’interaction avec la résine utilisée, mais également du degré d’exfoliation du graphène et de l’orientation de celui-ci. De plus, la conductivité semble augmenter de manière linéaire avec le pourcentage du graphène (Lentzakis et al., 2017). Une interaction covalente se fait entre le graphène, les fibres de carbone et la résine, ce qui améliore les propriétés mécaniques. Une augmentation des propriétés thermique et électrique est aussi observée (Keyte, Pancholi, & Njuguna, 2019). L’insertion du graphène dans les FRP est encore un domaine nouveau. Comme le montre la Figure 1.10, d’un côté le graphène ou son dérivé gravite autour des composites et d’un autre côté nous pouvons voir tout ce qui touche à l’usinage. Ces deux clusters sont bien distincts et sont reliés entre autres par la température, ce qui montre bien que le graphène pourrait s’avérer intéressant en usinage pour ses caractéristiques thermiques. La température semble donc faire le pont entre ces deux champs de recherche.

Mécanisme d’usinage

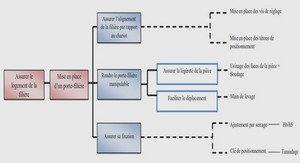

Tel que mentionné précédemment, le matériau composite est un composé comportant au moins deux phases (la matrice et le renfort) et est fortement anisotrope (dépendant de l’orientation de chaque pli). Ainsi, son usinage dépend énormément des propriétés du renfort et de la matrice utilisés, de l’orientation des fibres et du taux volumique de fibres (Komanduri, 1997). La structure anisotrope et non homogène des composites et l’abrasivité des renforts usent très rapidement les outils utilisés (Teti, 2002). Quoique l’on puisse faire, les dommages lors de l’usinage sont inévitables, mais on doit les prendre en compte et comprendre leur mécanisme pour les minimiser, d’autant plus que les défauts créés se répercutent sur les propriétés mécaniques en les atténuant (J. Sheikh-Ahmad, Urban, & Cheraghi, 2012). La coupe du matériau composite se fait en fonction de l’orientation des fibres composant celuici (Figure 1.13). Pour une orientation des fibres à 0 degré, le composite est soumis à des contraintes parallèles ce qui procure une délamination à cause d’une rupture de la matrice ou de l’interface fibre. Avec l’augmentation de l’orientation des fibres par rapport à la direction de coupe, les fibres sont compressées jusqu’à leur rupture due à la flexion et la charge de pression. Des ruptures à l’interface fibres/matrices peuvent se propager dans les endroits non usinés de la matrice et créer des modes de rupture de type I et II. Lorsque l’orientation est de 15° ≤ 𝜃 ≤ 75°, on considère que les copeaux se forment par le cisaillement de l’interface fibre/matrice le long de la direction de la fibre. Au-delà, pour tout angle 𝜃 > 75°, les copeaux sont formés par une rupture lors de la flexion des fibres, ce qui dégrade la rugosité de la surface usinée. À 90 degrés, les fibres subissent de la flexion puis finissent par être cisaillées. Ces contraintes s’accompagnent d’une décohésion des fibres sur les parties non encore usinées. Les fibres à 135 degrés sont quant à elles soumises à des contraintes de flexion et de traction. Des parties de fibres peuvent se faire arracher à cause d’une adhérence insuffisante à la matrice (Teti, 2002) ; (Ramulu, 1997); (Caggiano, 2018).

INTRODUCTION |