Alliages d’aluminium de fonderie sous pression

L’aluminium est l’élément métallique le plus abondant et le troisième constituant de l’écorce terrestre après l’oxygène et le silicium. Il n’est jamais retrouvé sous forme de métal, très réactif, il est toujours combiné à d’autres éléments sous forme de sels et d’oxydes. L’aluminium non allié, extrait généralement de la bauxite, ne présente que peu d’intérêt industriel à cause de ses faibles propriétés mécaniques. C’est un matériau extrêmement ductile (l’allongement à la rupture (A%) peut atteindre 70 % pour l’aluminium pur à 99,99%) et sa résistance mécanique est très médiocre. Cependant, l’intérêt provoqué par sa légèreté, ses bonnes conductivités thermique et électrique et sa bonne résistance à la corrosion a conduit les métallurgistes à développer des alliages à base d’aluminium plus résistants. Ces alliages sont destinés à être transformés par des techniques de fonderie. Ils constituent plusieurs familles dont la composition est un compromis entre les propriétés de mise en forme (coulabilité, retrait volumique…) et les propriétés d’usage de la pièce (résistance mécanique, aspect de surface, résistance à la corrosion…) [1]. L’ensemble des alliages d’aluminium de fonderie se divise en quatre familles, qui sont fonction des éléments d’addition. La famille prédominante est celle des Al-Si, ceci en raison des excellentes propriétés de fonderie que confère le silicium aux alliages d’aluminium. Leurs teneurs en Si varient de 5 à 20 %. La très grande majorité de ces alliages présente une composition eutectique ou hypo- eutectique. Le système aluminium-silicium forme un eutectique pour une teneur en Si de 12,6% en masse [2].

Les données collectées concernent principalement les alliages Al-Si-Cu (AlSi9Cu3 et ses équivalents) utilisés dans le monde par RENAULT et/ou ses alliances. Le tableau 1 présente les plages de variation normalisées de ces alliages. Le silicium, le cuivre et le magnésium sont les éléments principaux des alliages étudiés. Leurs limites de variation présentent des différences entre les sites de production. Le pourcentage massique du silicium par exemple varie entre 9,6% à 11% dans l’alliage Renault. Mais Avtovaz utilise un intervalle allant de 11% à 13%. Le magnésium aussi présente une grande variation entre Renault (0,18% à 0,4%) et Avtovaz (<0,15%), voir figure 2. FeSi primaires ont un effet fragilisant sur le matériau. Elles se développent sous forme de plaquettes/aiguilles grossières (figure 4) et génèrent dans la microstructure de l’alliage des zones de concentration de contraintes qui fragilisent le matériau. En plus de cet effet, ces aiguilles riches en fer se forment tôt dans le processus de solidification et ont tendance à empêcher l’écoulement du métal liquide à travers les canaux d’alimentation des zones inter-dendritiques et provoquent la formation de porosités [7]. Eklund [8] a rapporté que ces composés intermétalliques apparaissent fréquemment en contact avec des cavités de retrait. En effet, ces composés favorisent la formation des porosités de retrait en bloquant les canaux d’alimentation des alliages hypo-eutectiques aluminium-silicium.

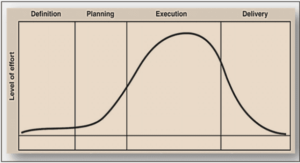

Timelli et al. [9] ont observé que la taille et la quantité des composés riches en fer sont fortement influencées par la vitesse de solidification et par les éléments d’addition dans l’alliage AlSi9Cu3 (Fe). Ces éléments peuvent changer la morphologie des phases intermétalliques. Mondolfo [10] et Ferraro et al. [11] ont indiqué que le manganèse et le chrome sont en mesure de changer la morphologie des intermétalliques riches en fer et de les transformer de plaquettes en cubes ou même en globules appelés ‘sludge’. En effet, ces éléments chimiques (Mn, Cr) favorisent la précipitation des phases α, qui sont moins nocives que les phases β-AlFeSi. Samuel et al. [12] ont également observé que l’addition de 0,35% de Mg à un alliage A319 favorise la précipitation des phases α-Al refroidissement supérieure à 1°C/s, l’augmentation de la teneur en Si (4,5% 11%) diminue la taille des aiguilles β-AlFeSi et augmente leurs nombre (figure 5) ; Il a aussi remarqué que le Cu a un effet similaire au Mn et au Cr sur la morphologie des phases intermétalliques riches en fer. La formation de la porosité pendant la phase de solidification du métal peut être attribuée principalement à trois facteurs : les turbulences du métal pendant la fusion, le retrait, résultat de la contraction volumique qui accompagne la solidification, et l’inclusion de gaz, due à la diminution de la solubilité de ces gaz dans la phase solide. Ces trois facteurs peuvent se manifester séparément ou simultanément. Plusieurs travaux théoriques ainsi que diverses études expérimentales ont étudié le phénomène de la porosité. Différents types de porosité ont été observés, les principaux sont les retassures qui se caractérisent par une forme irrégulière à travers laquelle les dendrites sont visibles (figure 7. (a)) et les soufflures sous forme de bulles (figure 7. (b)) [18]. Des mécanismes de formation de ces défauts et des modèles de leurs développements ont été suggérés [19-21].