Analyse de la composition des hydrocarbures par chromatographie gaz FID

Catalyseur et mise en oeuvre

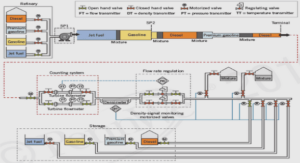

Le catalyseur utilisé tout au long de la thèse est un catalyseur métallique CoMo sur alumine. Avant de débuter chaque nouveau test, le catalyseur est sulfuré à l’aide d’une charge composée de 2% pds de diméthyldisulfure (DMDS) dans de l’heptane à la pression du test et à 350 °C pendant 6 h. Puis l’unité est rincée à l’heptane pour éliminer toute trace de DMDS avant l’injection de la charge à tester (Figure 2-3). Après sulfuration, la charge est injectée et la température du réacteur augmentée sensiblement pour coker partiellement le catalyseur pendant une centaine d’heures afin de le stabiliser.

Réacteur utilisé

Le réacteur est un tube en acier inoxydable dont les caractéristiques sont les suivantes: • Longueur utile: 500mm • Diamètre interne du réacteur: 16mm • Diamètre externe de la canne thermométrique: 4.05mm • Section utile du réacteur: 188.2 mm 2 Une étude préliminaire a été réalisée afin de vérifier que les conditions opératoires dans lesquelles ce travail se déroule nous permettaient de nous affranchir de tout problème de limitations diffusionnelles intra et intergranulaire (cf. Annexe A). Le schéma de remplissage du réacteur est présenté Figure 2-4. Sept thermocouples externes (TC0 à TC6) permettent de mesurer la température de peau du réacteur et du four. La régulation de la puissance de chauffe des coquilles est contrôlée grâce à une canne thermométrique se trouvant au centre du réacteur et qui permet d’avoir six points de contrôle de la température. La régulation de chaque coquille est indépendante. Un étalonnage annuel est effectué sur la canne thermométrique.

Molécules modèles et précautions expérimentales

Les charges d’hydrocarbures utilisées au cours de ce travail ont été composées à partir des molécules modèles (Tableau 2-1) avec pour solvant du n-heptane. Dans le but de mieux comprendre les mécanismes réactionnels mis en jeu lors des réactions d’hydrodésulfuration et d’hydrogénation, des inhibiteurs ont été utilisés (Tableau 2-2) soit sous forme gazeuse (H2S et CO) soit sous forme liquide directement additionnés à la charge d’hydrocarbures (composés azotés et aromatiques).Le but étant d’étudier la cinétique, les tests ont donc été réalisés à des températures suffisamment faibles pour ne pas avoir une conversion trop importante. Il a fallu cependant être attentif à ne pas descendre trop bas en température pour que le mélange reste gazeux aux conditions opératoires employées. Pour ceci, des courbes de rosée ont été tracées grâce à des simulations effectuées sur le logiciel ProII (Figure 2-5). La composition des différents mélanges représentés sur cette courbe est détaillée dans le Tableau 2-3. Les mélanges contiennent du 3-méthylthiophène (100ppm ou 1000ppm de S) et une oléfine (4%poids) dans un solvant heptane. Les quantités d’hydrogène et d’azote ont été déterminées en simulant un temps de contact de 0.25 h avec un rapport H2/HC = 360Lstd/L15°C. Il s’agit là de conditions opératoires utilisées fréquemment. Quel que soit le mélange, la courbe de rosée est quasiment la même, cela est dû à la forte quantité d’heptane dans les différents mélanges qui impose son comportement aux mélanges et à de la volatilité très semblable des molécules modèles. Sachant que la pression de travail choisie est égale à 2 MPa, il a été décidé de ne pas descendre en dessous de 175°C lors des tests pour être sûr de travailler en phase gazeuse. Dans la suite du travail, le milieu réactionnel sera considéré comme gazeux, la condensation capillaire dans les pores du réacteur ne sera pas tenue en compte.

Conditions opératoires

La totalité de l’expérimentation a été réalisée à une pression de 2 MPa, entre 175 et 210°C. Quelle que soit la composition de la charge, celle-ci a été injectée en présence d’hydrogène, avec un rapport volumique (en phase liquide à 298K) H2/charge constant et égal à 360Lstd/L15°C soit 2.3mol/mol en entrée de réacteur. Les temps de contact appliqués varient entre 10 et 60 min, ce qui correspond à une gamme de VVH (vitesse volumique horaire) comprise entre 1 et 6 h -1 . Les pressions partielles de chaque composé sont donc fixées en entrée de réacteur et évoluent le long de celui-ci. 6. Analyses des effluents A la sortie du réacteur, les effluents sont refroidis et séparés en deux phases. La phase gazeuse est analysée en ligne par chromatographie puis quantifiée grâce à un compteur à eau. La phase liquide est récupérée, pesée puis analysée ex-situ par une chromatographie en phase gaz couplée à un FID, par fluorescence X ou Ultra Violette (selon la teneur en soufre de l’échantillon) pour quantifier le soufre total et par un chromatographe en phase gaz équipé d’un détecteur spécifique de soufre pour analyser plus précisément les composés soufrés. Dans le cas de l’utilisation de composés azotés comme inhibiteurs de réaction une analyse par chimiluminescence est ajoutée pour quantifier la teneur de composés azotés des échantillons.

Quantification du soufre élémentaire par fluorescence X

La spectrométrie de fluorescence X dispersive en longueur d’onde permet de déterminer la teneur en soufre dans les produits pétroliers (type essence, gasoil…), pour des teneurs entre 0,001 % et 2,5 % poids (norme ISO 14596). La spectrométrie de fluorescence X analyse le rayonnement de fluorescence émis par des solides, des liquides ou des échantillons pulvérulents, lorsqu’ils sont soumis au rayonnement X primaire d’un tube cathodique au Rhodium. L’effluent liquide est mis dans une coupe dont le fond est un film polymère, l’analyse se fait sous hélium (pour éviter l’ébullition sous l’effet de la chaleur et du vide). Le tube et l’analyseur se trouvent sous l’échantillon. Si le film rompt durant l’analyse du liquide, cela peut endommager ces parties ; il convient donc d’adopter un film suffisamment résistant, il faut faire un compromis avec l’absorption des rayons X (puisque plus un film est épais et plus il est résistant) et la présence d’éléments perturbateurs dans le film (qui permettent au film de mieux résister à certains produits)L’échantillon est irradié par un rayonnement X primaire Les intensités des rayons X secondaires caractéristiques des atomes de soufre sont mesurées et comparées à celles obtenues sur des références, ce qui permet de quantifier l’élément soufre.

Quantification du soufre élémentaire aux faibles teneurs par fluorescence UV

En dessous de 10 ppm poids S, le dosage du soufre total dans les essences légères est réalisé par fluorescence Ultra Violette (ASTM D5453). L’échantillon est injecté dans un premier four soumis à un gradient de température, dans lequel il est d’abord pyrolysé puis brûlé sous oxygène (Figure 2-6). Les gaz de combustion sont ensuite balayés par le mélange O2/He vers une deuxième zone de chauffe, dite de combustion sous oxygène. Les produits issus de cette combustion sont CO2, H2O, NOx, SO2. La conversion des espèces soufrées en SO2 est stœchiométrique pour la plupart des composés pétroliers. Le dioxyde de soufre, formé lors de la combustion, est excité par une lampe UV et émet une fluorescence UV spécifique détectée par un photomultiplicateur. L’intensité des signaux obtenus est reliée à la concentration de soufre après un étalonnage préalable à l’aide de solutions de dibenzothiophène dans le toluène.

Quantification des composés soufrés par Détecteur à Photométrie de Flamme Pulsée (PFPD)

La quantification des composés soufrés se fait à l’aide d’une méthode couplant la chromatographie capillaire gaz à un détecteur spécifique. L’échantillon est injecté dans un chromatographe en phase gazeuse équipé d’une colonne capillaire de silice fondue greffée avec une phase stationnaire de méthylsiloxane contenant 7% de phényle et 7% decyanopropyle. Les caractéristiques de la colonne sont les suivantes: longueur: 60 m, diamètre interne: 0.25 mm, épaisseur de film: 0.50 µm. Les composés sont élués avec l’hélium gaz vecteur et détectés avec un détecteur spécifique à photométrie de flamme pulsée. Le signal du détecteur est traité par un ordinateur équipé d’un logiciel d’acquisition, d’intégration et d’identification des différents pics. Le détecteur PFPD (détecteur à photométrie de flamme pulsée) a été développé dans les années 90 afin d’éliminer tous les phénomènes d’interférence entre les composés soufrés et la matrice qui existaient sur le PFD (détecteur à photométrie de flamme) [116, 117]. Comme son nom l’indique, ce détecteur fonctionne avec une flamme discontinue. Il est constitué de deux chambres: l’allumage d’un filament métallique a lieu dans la chambre d’ignition et la flamme se propage vers un tube en quartz dans la chambre de combustion où un tube luminescent, un tube photomultiplicateur et un filtre sont connectés. Le Détecteur PFPD est équipé d’une double arrivée d’air et d’hydrogène qui remplissent les deux chambres et passent à travers le PFPD de façon à générer des pulses successifs (2 à 10 injections par seconde) au lieu d’une flamme continue. Seule la réponse des composés soufrés est enregistrée. Théoriquement l’émission relative aux hydrocarbures survient durant les six premières millisecondes et se traduit par la réaction suivante: OH* + C2 CH* + CO L’émission du soufre survient 6 millisecondes après le brûlage et dure environ 20 millisecondes: H + H+ S2 S2* + H2 S+S S2*