Synthès e de Composites C/Al 2O3 et Évaluation de leur Stabilité Hydr othermale

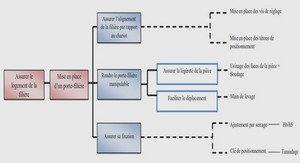

Ce Chapitre traite des matériaux carbone/alumine préparés selon des méthodes dites « conventionnelles» décrites dans la littérature, ainsi que de leur stabilité en conditions hydrothermales. Les premières parties traitent des propriétés des matériaux composites, la dernière s’attarde sur leur résistance en conditions hydrothermales. Le premier paramètre évalué est la nature chimique de la phase carbonée formée après pyrolyse. Celle-ci est décrite comme particulièrement sensible à la température de pyrolyse. Dans les travaux de Pham et al., les auteurs indiquent qu’une bonne protection de l’alumine en conditions hydrothermales est obtenue grâce à l’addition de 10%m de carbone formé par pyrolyse de saccharose à 400°C. A cette température, la phase carbonée formée reste très Ainsi, pour notre étude, trois températures de pyrolyse ont été appliquées : 400°C, 600°C et 800 °C. Aucune différence significative sur la nature chimique et la répartition du carbone (analyses ATG, et caractérisations texturales) ou sur la stabilité des matériaux (tests de stabilités HT) n’a été décelée entre les matériaux préparés à 600°C et 800°C. Pour cette raison, seuls les résultats concernant les matériaux pyrolysés à 400°C et 600°C sont présentés. Le second paramètre considéré concerne la quantité de carbone formé en surface de l’alumine. Dans un premier temps, une teneur en carbone théorique est déterminée en considérant une monocouche théorique de graphite déposée sur toute la surface de l’alumine (Equation 3. 1, Figure 3. 1). Cette teneur est estimée à 0,16 g de carbone par gramme d’alumine (soit une teneur massique totale de 14%). Il est important de noter que cette teneur théorique représente le cas idéal où le carbone se formerait sous forme graphitique et de façon homogène sur toute la surface de l’alumine.

Afin d’accéder à cette teneur en carbone, la concentration en saccharose de la solution d’imprégnation a été choisie de telle sorte que la quantité totale de carbone ajoutée lors de l’imprégnation corresponde à la quantité nécessaire pour former la monocouche théorique. Dans un second temps, une autre série d’échantillons a été préparée en utilisant une concentration en saccharose doublée afin d’atteindre des teneurs en carbone plus élevées. Les propriétés texturales ainsi que les teneurs en phase carbonée des échantillons préparés sont données dans le Tableau 3. 1, les isothermes d’adsorption/désorption d’azote correspondantes étant présentés sur la Figure 3. 2-(a). Les échantillons sont dénommés selon le code suivant CA-X-Y avec CA = Carbone/Alumine, X = température de pyrolyse et Y = teneur massique en phase carbonée mesurée après pyrolyse. La teneur en carbone est toujours inférieure à la quantité totale de carbone ajouté lors de l’imprégnation qui correspondrait à une teneur théorique de 14%m. La carbonisation n’est donc pas totale, une partie du carbone imprégné est dégagée lors de la pyrolyse, vraisemblablement sous forme d’hydrocarbures légers et/ou d’un mélange de dioxyde de carbone et de monoxyde de carbone. Le taux de recouvrement n’est donc de toute évidence pas total et une partie de la surface de l’alumine reste accessible. D’autre part, la teneur en phase carbonée est significativement différente selon la température de pyrolyse : elle diminue avec la température appliquée de 11 % à 400°C à 9% à 600°C.

Concernant les propriétés texturales, une diminution faible (<10%) de la surface spécifique et une diminution plus importante du volume poreux (< 35%) par rapport à l’alumine de départ, et ce pour les deux températures de pyrolyse est observée. Le diamètre de pores moyen est déplacé légèrement (< 1nm) vers les petits diamètres et un pic autour de 3-4 nm qui n’était pas présent dans l’isotherme de l’alumine de départ fait son apparition ( Figure 3. 2-(b)). Ce pic illustre la présence de petits mésopores « bouchant » des pores plus larges et retardant la désorption de ces derniers. Par conséquent, ce pic n’est pas à associer à une population spécifique de pores mais rend plutôt compte de phénomènes d’interconnexion entre pores de tailles variées. Ce point est par ailleurs confirmé par l’étude de la distribution de la taille des pores à l’adsorption qui ne montre pas de population bien définie dans cette gamme de diamètres (Annexe 2). La phase carbonée formée est donc vraisemblablement elle- même poreuse et sa formation engendre le recouvrement de certains pores de l’alumine par d’autres pores d’une taille résolument plus petite. De manière générale, les propriétés texturales des échantillons préparés aux deux températures sont assez semblables. Les différences observées peuvent être expliquées avec leurs différentes teneurs en carbone.