Développement numérique du concept MATTE

Concept MATTE

Comme vu précédemment, les performances thermiques d’un outillage sont essentiellement dépendantes : de la conception de la structure, de la technologie de chauffe associée et des canaux de circulation du fluide caloporteur (pour la chauffe et/ou le refroidissement). Le concept MATTE est issu d’une réflexion sur ces différents facteurs, avec pour objectif l’augmentation des vitesses de chauffe et de refroidissement, une meilleure maîtrise spatio-temporelle du champ de température et une baisse de la consommation énergétique.

Outillage multi-matériaux

Dans le cas de la chauffe d’un outillage et sans considération des pertes thermiques et sans génération interne de chaleur, il est possible de décrire l’équilibre énergétique par l’équation 3.1. E˙ stockee = E˙ entrant Ainsi, comme le montre l’équation 3.3, un gain de vitesse de chauffe peut être obtenu par : — Une augmentation de la puissance de chauffe apportée, Pthermoregulateur ; — Une réduction de la masse à chauffer, m et/ou de la chaleur spécifique cp. Pour répondre aux objectifs cités précédemment, la réduction de la masse à chauffer apparaît comme particulièrement importante et fait l’objet du propos ci-après. Comme cela a déjà été démontré [Shayfull2014, Yao2002, Xu2009, Wang2012], la réduction de la part d’acier dans les outillages permet un gain de vitesse de chauffe sensible à iso-puissance ou un gain énergétique sensible à iso-vitesse de chauffe. Cette réduction de la masse pour les outillages dédiés à la transformation des composites peut être réalisée par évidement des zones massives et/ou par réduction de l’épaisseur de la structure, du fait des plus faibles pressions d’injection (de 1 à 15 bars) comparées aux outillages d’injection plastique (quelques centaines de bars). Par ailleurs, il a été démontré que l’ajout d’isolant limite les pertes thermiques et accroît les performances des outillages grâce à la focalisation du flux thermique en direction de la partie moulante [Shayfull2014, Guilong2010]. Ainsi, plus l’épaisseur d’isolant est importante dans la structure, plus le flux thermique est redirigé en direction de la partie moulante. Cependant, pour des épaisseurs importantes d’isolant, le gain thermique n’est observé que pour une utilisation cyclique de l’outillage. En effet, l’énergie stockée pour une structure multi-matériaux est définie par l’équation 3.4 et correspond à la somme des énergies thermiques à stocker de chacun des constituants. E˙ stockee = ∑ i (ρ i .c i p ). ∂T ∂t (3.4) Il est important de noter que pour des structures gauches, une épaisseur minimale d’isolant est nécessaire afin d’éviter la situation du « paradoxe du tuyau isolé ». En effet, l’ajout d’isolant permet une augmentation de la résistance conductive, cependant, sur une surface convexe cette augmentation de l’épaisseur engendre également une augmentation de la surface d’échange convective et donc des pertes thermiques associées. Il est donc nécessaire de déterminer l’épaisseur d’isolant minimale permettant d’assurer une réduction des pertes thermiques du système. Aux vues de ces résultats, le concept MATTE est développé et repose sur le principe d’un outillage multi-matériaux avec séparation des fonctions thermiques et mécaniques. Un exemple d’outillage MATTE est présenté Figure 3.1. L’objectif de ce concept est de remplacer les outillages conventionnels massifs par des outillages constitués : 1. D’une peau mince thermorégulée destinée à la mise en forme du composite moulée; 2. D’un isolant rigide ayant pour objectif de focaliser le flux thermique en direction de la zone de moulage et de reprendre en partie les efforts mécaniques et également de les transmettre au caisson externe et aux plateaux presse; 3. D’un caisson externe pour le maintien de la structure.

Outillage à canaux rectangulaires

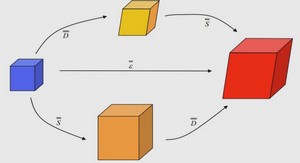

La réduction de masse de la structure, couplée à la chauffe par fluide caloporteur peut permettre d’envisager des gains thermiques en terme de vitesse et d’énergie consommée. D’autre part, des études ont été menées et ont démontré l’intérêt d’un point de vue thermique de réaliser des canaux conformables dans les outillages destinés à la transformation des matériaux composites [Qiao2006,Park1998,Li2009,Tang1997]. A la différence des canaux droits traditionnels percés dans l’outillage [Rosato2000], les canaux conformables sont positionnés de sorte à suivre au maximum le profil de la surface moulante dans le but de favoriser la chauffe de la pièce transformée et améliorant de ce fait l’homogénéité thermique ainsi que les vitesses de chauffe. Un exemple comparatif entre des canaux conventionnels et des canaux conformables est présenté Figure 3.2 D’autre part, des études ont également été menées sur le réseau de circulation du fluide caloporteur dans le but de maximiser les vitesses de chauffe tout en maîtrisant l’homogénéité thermique [Pistoresi2015,Xia2015,Wei2015a]. Deux catégories de réseaux de canaux sont ainsi mises en évidence et des exemples sont présentés Figure 3.3 : — Les réseaux présentant un unique canal – un réseau de type serpentin; — Les réseaux présentant plusieurs canaux. Les réseaux multicanaux présentent l’intérêt principal de pouvoir faire circuler le fluide caloporteur sur une surface plus importante de l’outillage et/ou de limiter les variations de température du fluide entre l’entrée et la sortie de chacun des canaux garantissant théoriquement une meilleure homogénéité thermique. En effet, lors de la chauffe, la perte de chaleur du fluide est fonction de la longueur du canal, provoquant de ce fait une variation de température plus importante dans un réseau en serpentin plutôt que dans un réseau à canaux en parallèle. En revanche, une bonne circulation du fluide et donc une bonne homogénéité thermique ne peut être garantie dans un réseau à canaux multiples qu’à l’aide d’études poussées et coûteuses en simulation fluidique. A l’inverse, un canal en serpentin présente l’avantage de maîtriser la circulation du fluide et donc l’échange de chaleur associé. Le développement du concept MATTE a pour objectif d’aboutir à un concept d’outillage efficient thermiquement et dont la chaîne de conception est robuste et intégrable en bureau d’étude. Ainsi, le choix du réseau de circulation du fluide caloporteur s’est porté sur un réseau en serpentin. Cela permet ainsi de maîtriser l’écoulement du fluide et donc l’échange thermique associé, et rend ainsi la conception plus simple, plus efficace et transposable à différentes géométries de pièces injectées.Par ailleurs, si l’on s’intéresse au flux thermique échangé par convection entre le fluide caloporteur et l’outillage, équation 2.35, il apparaît que la surface d’échanges s’avère être un paramètre influant dans ce phénomène de transfert thermique et qu’une augmentation des dimensions des canaux permet de favoriser l’échange thermique et donc d’accroître les performances de l’outillage. Cette augmentation de la surface d’échange peut être réalisée par une augmentation du diamètre des canaux ou par un changement de géométrie de ces derniers comme présenté Figure 3.4. Le choix d’une section de canaux impose un encombrement en hauteur et donc de la masse. Le passage de canaux circulaires à des canaux rectangulaires impose naturellement une diminution de la masse, à iso-surface d’échange Afin d’augmenter la surface d’échange convective de manière significative et de diminuer au maximum l’épaisseur de la peau chauffante, une section de canal rectangulaire est retenue pour le développement du concept MATTE. Ce type de géométrie est désormais réalisable par les nouveaux moyens de fabrication tels que la fabrication additive, mais nécessite la réalisation d’études mécaniques pour garantir la bonne rigidité des canaux sous l’effet de la pression d’injection. Un exemple de peau chauffante constituée d’un canal à section rectangulaire formant un réseau en serpentin au sein d’une peau chauffante plane mince est présenté Figure 3.5. La réflexion portée sur les facteurs essentiels influençant les performances thermiques des outillages a permis d’aboutir à un concept d’outillage MATTE qui repose donc sur : — Une structure multi-matériaux pour réduire la masse à chauffer et pour accroître les vitesses de chauffe; — Des canaux d’écoulement du fluide en serpentin et à section rectangulaire pour maîtriser la circulation du fluide et donc l’homogénéité thermique tout en augmentant la surface d’échange convective; — Un système H & C par fluide caloporteur.

Fabrication des outillages MATTE

Le concept MATTE d’outillages multi-matériaux impose une réflexion sur les procédés de mise en œuvre des différentes structures : peau chauffante mince, isolant et caisson externe. Cette réflexion doit également prendre en compte la faisabilité technique pour la mise en œuvre des canaux de chauffe à section rectangulaire. Ces travaux technologiques sur les procédés de mise en œuvre sont actuellement à l’étude au sein de l’entreprise CT1. Certains procédés peuvent être envisagés pour la mise en œuvre de la peau chauffante avec l’intégration de canaux à section rectangulaire : — La mise en forme de tôles puis un assemblage soudé par brasage/faisceau d’électron/laser (1); — L’électroformage : dépôt électrolytique d’un métal (généralement du nickel) sur un modèle qui est séparé par la suite (2); — L’usinage conventionnel ou par électroérosion de structures minces (3); — La fabrication additive métallique (4); — La fabrication par stratoconception métallique (5) [Massol2009]; — La fonderie (6).La comparaison des avantages/inconvénients et verrous actuels pour ces différentes méthodes de mise en œuvre est présentée Tableau 3.1. Un complément d’étude concernant la mise en oeuvre de la peau chauffante est présenté en Annexe C, sur la base d’une géométrie 3D.

VER 2D nominal MATTE

Les outillages reposant sur le concept MATTE sont ainsi des structures multi-matériaux, thermorégulées à l’aide d’un canal à section rectangulaire sous forme de serpentin et intégré à la peau chauffante. En reprenant le modèle d’outillage MATTE présenté Figure 3.1, il apparaît un motif de canal répétitif. Afin de simplifier les calculs, nous considérons que ce motif est symétrique au niveau du plan moyen du moule, tel que présenté Figure 3.7. Aussi, le modèle VER MATTE développé pour l’outil THERM1 est présenté Figure 3.8.

Études numériques

Les caractéristiques principales des outillages MATTE sont : la réduction de la masse à chauffer, la chauffe et le refroidissement par fluide caloporteur et le passage à des canaux de circulation du fluide à section rectangulaire. Ce changement de section permet d’augmenter la surface d’échange convective, mais a un impact sur les pertes de charge du système et donc sur le coefficient convectif dans les canaux, ainsi que sur la tenue mécanique de la surface moulante. Il est donc important dans un premier temps de vérifier l’intérêt de ce type de géométrie de canaux en terme de performance thermique et de tenue mécanique. Dans un second temps, une étude est menée sur la vérification des gains possibles sur les performances thermiques du concept MATTE. Enfin, une étude est menée sur les performances thermiques de la structure pour différentes technologies de chauffe par fluide caloporteur. Ces études numériques ont donc pour objectif de faire preuve du concept.

Intérêt des canaux rectangulaires

Le concept MATTE est constitué d’une peau moulante mince possédant des canaux de chauffe à section rectangulaire dans le but de pouvoir augmenter la surface d’échange convective et de diminuer l’épaisseur de la peau. Cependant, le coefficient d’échange convectif étant lié aux pertes de charge du système, il est nécessaire de démontrer que le passage à une géométrie rectangulaire ne provoque pas une augmentation trop importante des pertes de charge et donc une diminution trop importante du coefficient convectif. L’objectif de cette étude est la comparaison des performances thermiques entre un outillage conventionnel type RTM avec des canaux de chauffe à section circulaire issus des règles de conception de la bibliographie [Rosato2000] et un outillage avec des canaux à section rectangulaire. S’agissant d’un outillage destiné à la transformation des matériaux composites, les pressions d’injection sont nettement plus faibles que celles utilisées lors de l’injection polymère. Le paramètre étudié ici, en plus du changement de géométrie des canaux de chauffe, est l’altitude H des canaux par rapport à la pièce composite moulée (Figure 3.9). Pour chaque cas, une simulation thermique transitoire est menée, puis une simulation structurelle statique afin d’observer l’impact du changement de géométrie et de positionnement des canaux de chauffe. L’étude est menée à l’aide de l’outils THERM1, c’est-à-dire sur une structure VER 2D qui se focalise sur la zone de chauffage du moule en négligeant les effets de bord. Les modélisations des structures à canaux circulaires et à canaux rectangulaires sont présentées sur la Figure 3.9. L’outillage est considéré symétrique au plan neutre du composite et les épaisseurs et propriétés matériaux de chaque partie du modèle sont présentées dans le Tableau 3.2. Les propriétés de l’acier inoxydable 1.2311 [TKM2016] et de l’isolant Monolux [Elit2001] sont issues de leur fiche technique et les données du composite sont quant à elles issues des calculs d’homogénéisation pour un composite UD carbone haute résistance et d’une matrice thermoplastique ou thermodurcissable, avec un taux volumique de fibres de 50% [Hexcel2013,Paris2011]. Par ailleurs, comme cela a été mis en évidence dans l’Annexe B.1, la variation de la conductivité du composite dans le plan n’a que peu d’influence sur les réponses thermiques globales du système.