Composite polyéthylène/bouleau

Un composite est un matériau qui vise à combiner les propriétés de ses composants (généralement une matrice polymérique et un renfort) pour permettre d’en améliorer certaines caractéristiques comme la résistance à la rupture, ou la rigidité pour des composites à usages mécaniques. Bien que l’objectif soit l’amélioration des propriétés, par association de composés qui présentent de faibles caractéristiques s’ils sont étudiés séparément, cette association présente aussi certains aspects bénéfiques. On peut citer par exemple, d’une faible absorption d’eau, une faible tenue thermique, de 200 à 300 oC. Par ailleurs, les effets des fibres sur les propriétés mécaniques d’un composite dépendent de leur morphologie, du taux de fibres, et du traitement chimique (agent de couplage) subi par les fibres. Le traitement chimique est très important, car il permet de créer une adhésion entre fibres et matrice.

Parmi les différents types de traitements qui existent, le traitement à partir des polymères fonctionnalisés (agent de couplage) est utilisé dans beaucoup de recherches, notamment ceux au maléate de polypropylène (MAPP) et au maléate de polyéthylène (MAPE) D’une manière générale, avec ou sans traitement des fibres de bois, on note une évolution linéaire du module élastique en traction et en flexion en fonction du taux de fibres, comme le montrent les travaux de A Bravo, L Toubal, D Koffi, F Erchiqui (2018) [3,6, 7] ; de D. KoOE, A. Bravo, L Toubal, F Erchiqui. (2016) [65] ; de Gu et Kokta. [22,23,24] et de Xue et Veazie. [25]. Mais pour certains composites, la non-adhésion entre fibres et matrice engendre une stagnation du module élastique, quel que soit le taux de fibres, comme Gu et al. [24] le montrent dans leurs travaux pour un composite de polypropylène chargé par des fibres de tremble. D’après les travaux de Xue et al. sur un composite polypropylène/tremble formulé par injection, les modules élastiques en traction et en flexion atteignent 6 GPa pour le composite à 50 % de fibres. Des résultats similaires ont été obtenus avec l’utilisation du maléate de polyéthylène (MAPE) comme agents de couplage pour un composite à matrice polyéthylène renforcé par des fibres de tremble [27]

Comportement thermique des engrenages en thermoplastique et composites Le comportement des thermoplastiques est fortement influencé par la température. Il est donc nécessaire de pouvoir prédire avec précision la température des engrenages en fonction des conditions de fonctionnement. Dans le cas des engrenages en acier, la chaleur générée est dissipée la plupart du temps par le lubrifiant. Dans le cas d’engrenages en thermoplastique, qui fonctionnent en général sans lubrifiant et ont une mauvaise conduction thermique, la chaleur se dissipe moins facilement et provoque une élévation non négligeable de la température de service. La conséquence directe est une augmentation plus rapide de l’usure des dentures et de l’engrenage jusqu’à rupture sous plus hautes sollicitations. Le transfert de chaleur dans le corps du pignon vers l’arbre support se fait par conduction, celui avec l’air environnant par convection. Plusieurs auteurs ont étudié le comportement thermique des engrenages en polymère et leurs performances. Des études expérimentales ont été conduites par Agbelenko Koffi, Demagna Koffi, Lotfi Toubal. (2020) [1] ; A Bravo, L Toubal, D Koffi, F Erchiqui (2018)[3], A Bravo, L Toubal, D Koffi, F Erchiqui. (2015) [6] , A Bravo, D Koffi, L Toubal, F Erchiqui. (2015). [8], et Mao et al.[54]. Elles ont montré une forte relation entre les conditions de fonctionnement, la géométrie de l’engrenage et l’échauffement. À partir des résultats expérimentaux, plusieurs modèles théoriques basés sur un bilan global des sources de chaleur et des pertes ont été développés. A Bravo et al.[6], Hooke et al.[42], Mao et a1.[45], et Koffi et al. [65] ont proposé des modèles prédisant la température de corps « body temperature » ou celle au point de contact d’un engrenage en fonctionnement. La plupart des études montrent que les pertes de puissance et les échauffements dans les engrenages en thermoplastique, sont essentiellement dus à trois phénomènes: le piégeage de l’air entre les dents, le frottement au contact et l’échauffement viscoélastique interne.

Circuit tribologique

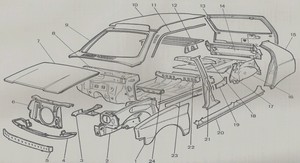

D’une manière générale, un système tribologique est influencé par les facteurs chimiques, mécaniques et énergétiques. Le contact entre dentures se caractérise par une géométrie non conforme des surfaces qui conduit à des aires de contact faibles, des déformations importantes des surfaces et des pressions de contact élevées. Le contact entre deux surfaces peut produire des débris du fait des aspérités des surfaces. Si les débris restent piégés dans le contact, le contact passe de deux à trois corps (Figure 2.4). Ces débris définissent le troisième corps, par opposition aux deux premiers corps du contact. Il apparaît intéressant de préciser les définitions des premier et troisième COrpS: Par premiers corps ou encore les deux corps principaux on entend, les pièces ou éléments qui bordent le contact. Ils interviennent par leur géométrie et leurs propriétés thermoélastiques définissant les zones élémentaires de contact. Ils réagissent aux sollicitations de contact soit par changements de phases et/ou de structures qui conduisent par fragmentation au détachement de particules : ce sont les Transformations Tribologiques superficielles (TTS) induites par la pression et les déformations locales; soit par fissuration, ou par l’abrasion ou écaillage qui apparaît dans un second temps. Le troisième corps quant à lui représente le volume de matière présent entre les premiers corps. C’est un opérateur de transmission de charge accommodant la différence de vitesse des premiers corps. Il est dit naturel lorsqu’il est issu ou se forme sur au moins un des deux premiers Page 20 corps et artificiel lorsqu’il est apporté dans le contact (lubrification solide ou fluide). Toutefois un troisième corps naturel implique une période de formation par détachement de particules des premiers corps [46].

– Procédures d’essais de frottement et d’usure d’engrenages La vitesse ou le taux d’usure des engrenages est un paramètre important qui doit être contrôlé afin d’améliorer la tenue en service de ces matériaux et la prévention d’entretien pour éviter les accidents catastrophiques causés par la détérioration de l’engrenage par la fati gue d’usure pendant le service. Les engrenages en polymères et en composites de polymères se brisent pendant le fonctionnement de plusieurs manières, notamment l’ usure, la défaillance thermique, la fatigue à la racine et la ligne de tangage. Afin de tirer des conclusions significatives concernant les performances d’un matériau utilisé pour les engrenages en fonctionnement à sec, il est important de comprendre ses caractéristiques d’usure. De nombreuses méthodes ont été conçues pour mesurer les taux d’usure d’une large gamme de matériaux, en utilisant un certain nombre de géométries de contact et de configurations de test. Ces tests incluent des conditions de contact conformes et non conformes. Cependant, la grande majorité de ces tests expose l’éprouvette à un simple glissement, qu’ il soit linéaire, alternatif ou rotatif. Le mouvement trouvé dans le contact des dents d’engrenage est une combinaison de glissement et de roulement dans des proportions variables lorsque l’angle d’attaque change. La charge appliquée change également pendant le cycle d’engrènement, car elle est partagée par une nouvelle dent entrant dans l’engrènement, puis relâchée par une dent sortant d’engrènement.

Ce cycle entraîne une charge normale maximale sur une plage d’angles d’attaque autour du point de tangage, la magnitude et la durée de cette charge maximale étant fonction de la géométrie [3]. Il est donc dangereux d’ utiliser les données provenant de simples tests d’ usure, tel que le test broche sur disque, comme prédicteurs des performances relatives des matériaux d’engrenage proposés. Il est encore plus dangereux de prévoir les taux d’usure des matériaux utilisés dans une géométrie d’engrenage particulière et soumis à des conditions de fonctionnement particulières à partir de telles données générales. Un moyen simple d’éviter ces écueils est de produire des engrenages constitués du matériau qui vous intéresse et de les tester dans des conditions de fonctionnement se rapprochant de celles attendues en service. Cependant, cette approche, tout en incluant tous les aspects de la performance matérielle intéressant le concepteur d’engrenages, superpose ces effets les uns aux autres, limitant ainsi la compréhension de chacun. La simulation des engrenages ne peut jamais être vraiment représentative, car les changements de vitesse de glissement, la flexibilité des dents et les différences dans les conditions thermiques rendent les conditions de contact très différentes. De plus, les taux de glissement dans les essais sur disque double tendent à être limités à environ 30%, alors que les taux de glissement supérieurs à 30% se retrouvent tout au long du cycle d’engrènement des engrenages. Néanmoins, les tests sur deux disques fournissent des informations fondamentales sur le comportement des matériaux lors de roulement / glissement sous contact non conforme. Elles doivent être considérées comme complétant les informations appliquées issues des essais à engrenages directs et contribuant à une compréhension plus fondamentale de la tribologie des polymères dans des conditions de roulement / glissement [32-34].

– Récapitulatif Innovant sur la scène des matériaux composites, ce projet novateur pour sa double portée offre une perspective nouvelle en ce qui concerne les engrenages en composite. L’aboutissement de ce mémoire de recherche est considéré comme étant un apport majeur dans la caractérisation du comportement thermomécanique et tribologique des engrenages en composites. Ce travail a été réalisé dans le cadre des activités du Centre de Recherche sur les Matériaux lignocellulosiques de l’UQTR aujourd’hui appelé 12E3 (Institut des d’Innovation en Écomatériaux, Écoproduits et Ecoénergies à base de biomasse) de l’UQTR. Au chapitre 1, nous avons fait une introduction générale sur les matériaux plastiques et leurs composites de fibres naturelles, applications et opportunités de développement, etc. suivi par une présentation de la problématique à cet égard; ensuite l’objectif principal et les objectifs secondaires ont été présentés. Dans le chapitre II, nous avons effectué une recherche bibliographique qui a permis de passer en revue les travaux existants dans le domaine de la tribologie des engrenages pour mieux comprendre le fonctionnement et les phénomènes associés à l’usure, l’échauffement des thermoplastiques et leurs composites de fibres naturelles. Dans le chapitre III, la méthodologie utilisée pour atteindre les objectifs fixés a été présentée en détail, en commençant par l’élaboration des mélanges des composites étudiés, la méthode de fabrication de différentes éprouvettes: le moulage par injection pour les éprouvettes de traction; et le moulage par thermocompression pour les éprouvettes à engrenages, ensuite les montages et les plans de configuration d’ essais expérimentaux effectués. Au chapitre IV, pour chacune des trois configurations d’essais (traction, thermomécanique et tribologie) et pour chacun des deux types de composites étudiés (HDPE vierge/fibre de bouleau et HDPE vierge/recyclé/fibres de bouleau) les différents résultats obtenus ont été présentés et ont fait l’objet d’analyses. En effet nous avons présenté pour chaque type de composites les différents résultats dans des tableaux et de graphiques. Il s ‘agit des résultats de modules et de contraintes en traction ; de perte de masse des éprouvettes en thermomécanique, d’usure en tribologie, du comportement thermique en thermomécanique et en tribologie et du comportement du coefficient de frottement

DÉDICACES |