METHODE DEVELOPPEE POUR QUALIFIER TECHNOLOGIQUEMENT LES DEFORMATIONS

Initiée au sein du laboratoire de recherche [DAV85] [BAU06], la méthode présentée dans ces travaux de thèse, permet la qualification et de quantification des phénomènes de déformations d’un produit mécanique. Les ajouts apportés lors de ces travaux de thèse sont les suivants : La seconde partie correspond à la première étape de la méthode, à savoir l’obtention d’images géométriques d’une pièce mécanique. La mesure d’une pièce réelle, au moyen d’une Machine à Mesurer Tridimensionnelle (MMT) et la mesure d’une pièce virtuelle, issue de simulation numérique, sont présentées. La troisième partie concerne la dernière étape de la méthode, à savoir la méthode d’optimisation utilisée dans ces travaux de thèse. En respectant certaines hypothèses, la dissociation des phénomènes de déformations à partir de la déformation totale de la pièce est alors possible et permet de qualifier chaque phénomène. La quatrième partie aborde le choix des phénomènes de déformations et de leur description vectorielle, modélisant leurs empreintes géométriques laissées sur la pièce. Cette deuxième étape de la méthode sera illustrée par des exemples détaillés. Tout d’abord, les phénomènes doivent être d’amplitudes significatives et physiquement interprétables. Ensuite, une réflexion préalable sur la provenance des phénomènes est menée, dans le but de sélectionner les descriptions mathématiques en adéquation avec leur réalité physique. Pour terminer, une vérification de la pertinence de l’ensemble des descriptions vectorielles des phénomènes est effectuée. La cinquième partie présente l’algorithme associé à la méthode. Enfin, la sixième partie est consacrée à sa mise en œuvre sur un cas d’étude simple. L’influence de la stratégie d’échantillonnage lors de la mesure d’une pièce réelle est évaluée par l’analyse de la pertinence des phénomènes.

OBJECTIFS ET PARTICULARITES DE LA METHODE DEVELOPPEE

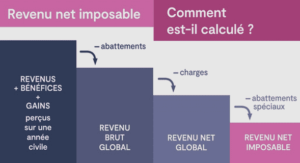

La méthode déployée au sein du laboratoire est dans la continuité des travaux antérieurs, entres autres, ceux de Baudouin [BAU06] et de Diolez [DIO06]. Les objectifs principaux sont : La Figure II – 1 illustre les trois étapes principales de cette méthode d’analyse des déformations. La contribution de ce travail de thèse porte sur trois particularités, indiquées par le symbole « Apport » sur la Figure II – 1. L’originalité de cette méthode par rapport aux autres méthodes rencontrées dans la littérature sera précisée au fil de ce chapitre. La première étape (repère ) est l’extraction des éléments géométriques élémentaires d’un produit mécanique, entre les étapes de son processus de fabrication. Cette extraction se fait classiquement en ayant recours à la mesure dimensionnelle, avec comme moyen de mesure courant la machine à mesurer tridimensionnelle (MMT). Aussi, par le terme « mesure d’une pièce réelle », nous désignons l’obtention d’images3 géométriques, à partir d’essais expérimentaux. En complément, le premier apport de ce travail de thèse est l’obtention d’images géométriques, à partir de calcul numérique, ce que désigne le terme de « mesure d’une pièce virtuelle » [NIC08].

Dans les deux cas, les images peuvent être prises à différents stades du processus de fabrication : après forge, après usinage, après traitement thermique, etc. Ces images permettent de suivre l’évolution des modifications géométriques du produit. En particulier, la simulation numérique permet de détailler plus finement la chronologie des modifications au cours des procédés. Le nombre de prise d’images géométriques sera ainsi augmenté. La deuxième étape (repère ) est l’analyse des écarts entre deux images géométriques prises à deux états différents. Cela permet d’isoler chaque étape du processus de fabrication afin de déterminer son rôle dans la génération de déformations. Pour l’étape « usinage », les écarts seront calculés à partir de la géométrie avant usinage, par exemple la géométrie nominale (état 1), et l’image de la géométrie après usinage (état 2). Par ailleurs, comme annoncé dans le paragraphe précédent, il est possible d’établir, pour tout procédé, la chronologie des déformations à partir des images géométriques, prises à différents instants. Une fois que les deux états sont choisis, l’analyse des écarts révèle la présence de phénomènes de déformations, ayant une signature géométrique propre. Autrement dit, ce sont des empreintes laissées par chaque procédé de fabrication. La problématique réside en la modélisation de ces signatures. En effet, de nombreux travaux de recherche proposent une démarche de modélisation générique, c’est-à-dire permettant l’identification de la quasi- totalité des signatures. Ces démarches, présentées au chapitre I, sont la décomposition en série de Fourier [SUM02] [KIL03], l’analyse modale [SAM07] et la décomposition orthogonale propre (POD) [VAN08a]. Cependant, un modèle générique paraît difficilement applicable pour expliquer, pour tout type de géométrie de produit, le lien entre la signature et une cause physique.