PRINCIPES DE RAFFINAGE DE L’HUILE VEGETALE

Avant le raffinage, le soja subit plusieurs traitements pour avoir de l’huile brute, comme la préparation des graines et l’extraction. L’huile peut avoir une destination alimentaire ou industrielle, dans les deux cas, elle doit être traitée tant pour donner la qualité correspondante que pour faciliter sa conservation. L’huile brute en dehors des triglycérides, peut contenir diverses substances naturelles. Il est nécessaire d’éliminer ses impuretés pour obtenir des denrées comestibles de bonne qualité.

On peut citer :

• mucilages : phosphatides, lécithines,…

• pigments : carotène, chlorophylle,…

• acides gras libres et leurs produits d’oxydation

• substances qui déterminent une odeur ou un goût désagréables :

aldéhydes, cétones, hydrate de carbone non saturé,…

Le raffinage vise donc à séparer toutes ses impuretés indésirables de façon à obtenir généralement moins de 1% d’impuretés pour l’huile commerciale. Les huiles peuvent être raffinés dans des procédés en continu ou en discontinu et ce dernier devient plus important dans les usines de raffinage [2].

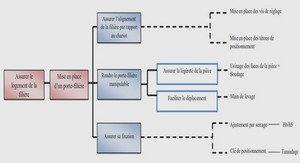

Le raffinage de l’huile végétale a pour objectif : éliminer les acides gras libres et les gommes contenus dans l’huile afin d’en améliorer le goût et la limpidité, cette opération s’effectue par la neutralisation ; éliminer les matière colorantes afin d’obtenir une huile incolore tout au moins de coloration très légère : c’est l’opération de blanchiment ou décoloration ; éliminer toutes les odeur et émanation indésirables: c’est la désodorisation.

Démucilagination

Généralité

La présence des phospholipides, dont une partie est nommée communément « lécithine », dans les huiles brutes entraîne une difficulté lors du raffinage à cause de leur propriété émulsifiante. Les composés phosphorés forment des précipités appelés « mucilage » en présence d’eau qui n’est acceptable pour la vente. Ensuite une huile mal débarrassée des gommes s’acidifie, s’oxyde et elle prend plus rapidement le goût désagréable.

Principe et mécanisme de la démucilagination

Les solutions présentant de haut pH (les lessives alcalines concentrées) ou de bas pH (les acides minéraux) permettent une élimination convenable des gommes. Pour les solutions de haut pH, la démucilagination est due, d’une part à une action physique : association des phosphatides avec les savons formés in situ et simple entraînement à l’intérieur des micelles formés ; et d’autre part, à des modifications chimiques subies par les phosphatides ou les complexes phospholipidiques : modification leur donnant la possibilité de jouer un rôle dans les associations précédentes. Les phosphatides non hydratables, sont composés en majeure partie de sel de calcium et de sel de magnésium et d’acides phosphatidiques.

La démucilagination d’une huile consiste à :

• créer des interfaces entre l’huile et l’eau,

• laisser au contact des deux phases un temps suffisant pour que les molécules de phosphatides aient le temps de s’adsorber,

• utiliser éventuellement un adjuvant intervenant chimiquement ou physiquement. Pratiquement, on procède à l’hydratation suivie d’une centrifugation. Dans les installations modernes, on rencontre surtout les méthodes continues, l’hydratation étant aussitôt suivie de centrifugation.

Neutralisation

Généralités

La neutralisation de l’huile s’effectue par voie chimique. Elle repose sur l’élimination des acides gras libres se trouvant dans l’huile par adjonction d’une lessive de soude. Par la réaction réversible dite « réaction de saponification », ces acides s’unissent à la soude pour donner une pâte savonneuse nommée communément « soapstock ». Lorsque l’on opère à la pression atmosphérique et à une température moyenne de 60-80°C, la réaction se déplace vers la droite. RCOOH + NaOH ⇄ RCOO-Na + H2O

Les acides gras libres sont des catalyseurs d’oxydation et d’hydrolyse, par conséquent indésirables dans l’huile. Généralement, l’acidité d’une huile s’exprime en acide oléique, étant donné qu’il y est toujours présent et en quantité parfois élevée. La formation des acides gras libres dans une huile est, en général, due à des phénomènes de fermentation produits par certaines enzymes qui, dans des conditions déterminées de température, scindent les glycérides en glycérine et en acides gras qui se maintiennent dissous dans l’huile et augmentent ainsi son degré d’acidité.

Procédés de neutralisation

Le processus de neutralisation se déroule lui-même en deux étapes

• réaction de la soude avec des substances à éliminer

• rupture de l’émulsion et précipitation des substances neutralisées.

La solution de soude est ajoutée au corps gras préalablement porté à une température d’environ 60°C. Les huiles brutes peuvent être raffinées dans des procédés en continu ou en discontinu. Pour les procédés discontinus, on agite pour favoriser le contact, mais lentement pour éviter une émulsion entre l’huile et le savon formé. La solution est ajoutée avec précaution pour qu’elle soit aussitôt absorbée par les acides libres et n’exerce pas de saponification des glycérides (saponification parasite). Lorsque l’opération est terminée, on soutire la solution épaisse de « pâte de neutralisation » ; l’huile neutre est soigneusement lavée à l’eau tiède plusieurs fois et centrifugée pour éliminer toute trace de savon. Pour les procédés continus, la neutralisation a donné lieu à plusieurs méthodes dont le point commun est l’alimentation régulière en huile et en solution dont la qualité et les débits sont automatiquement contrôlés. Dans le cas de procédé ALFA LAVAL, l’huile et la solution de soude sont introduites en même temps dans une supercentrifuge. Les deux liquides sont instantanément et intimement mélangés. Puis, après sa séparation avec la pâte savonneuse, l’huile neutre passe alors dans une deuxième supercentrifuge avec l’eau de lavage. Elle est ensuite séchée sous vide.

Le procédé de neutralisation à la soude présente plusieurs avantages :

• il est très simple et facile à appliquer

• il précipite une partie des insaponifiables qui subsistent et certains pigments, contribuant ainsi au blanchiment de l’huile. Par contre le soapstock emporte une certaine quantité d’huile qui se traduit par des pertes.

INTRODUCTION |