TPM, Total Productive Maintenance

Lorsque sous la pression de la concurrence, du marché où tout simplement de la hiérarchie, on se penche sur le rendement des machines, on peut en choisissant mal ses indicateurs se faire des illusions ou en les choisissant bien, être surpris par les résultats.

L’analyse du rendement machine se base souvent sur la production achevée par rapport à la capacité nominale. Devant la faiblesse de ce rendement, il n’est pas rare de porter un regard soupçonneux sur l’opérateur, car la machine n’est-ce pas, ne peut faire preuve de manque de motivation…

Or, on a trop tendance à considérer les caractéristiques d’une machine comme immuables, sauf la dégradation de ses performances dans le temps. Les caractéristiques des machines sont annoncées (par des constructeurs toujours optimistes) dans l’hypothèse de l’absence de facteurs perturbateurs, en négligeant la part d’intervention humaine, etc. Qui se pose des questions au moment de l’achat et plus tard en exploitation, quant à la fiabilité des machines, de leur rendement, de la compressibilité des temps technologiques, de savoir si les spécifications du constructeur sont bien réelles ?

Un suivi attentif révèle vite que les caractéristiques théoriques ne correspondent pas à la réalité. Il est fréquent que dans les projets d’amélioration de rendement machine, l’attention se focalise sur le travail de l’homme (que le « regard » soit soupçonneux ou non) qui lui est associé. Il est certes important de lui donner une certaine priorité, mais lorsque sa part de travail est optimisée ou que l’on a affaire à des machines entièrement automatiques, il devient nécessaire de se pencher sur le travail des machines elles-mêmes…

L’Entreprise dispose de ses machines !

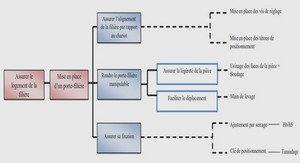

Par ailleurs, il ne faudrait pas se contenter d’exploiter la machine ! Puisqu’elle a été acquise, pourquoi ne pas chercher à l’améliorer ? Accessibilité pour nettoyage et maintenance, ergonomie des commandes, performances…sont autant de pistes d’améliorations potentielles. En poussant la logique jusqu’au bout, pourquoi pas la tailler sur mesure ?

Il existe en outre des cas où l’activité d’un équipement, d’une machine, conditionne la performance de l’entreprise toute entière. Ces ressources très particulières doivent être l’objet de toutes les attentions.

Songez aussi qu’il n’existe peut-être que peu de fabricants du type de machines ciblé, le risque est grand de devenir en quelque sorte l’otage d’un constructeur unique, être amenés à attendre son bon vouloir pour une assistance, l’envoi de pièces de rechange et soumis à un tarif indiscutable. Il est fort probable que si le nombre de constructeurs de machines est restreint, quelques uns de nos propres concurrents disposent du même matériel. Comment dès lors nous démarquer ?

Dans le but de minimiser les arrêts machines, améliorer les machines du parc existant et maximiser l’utilisation de ces machines, pour réduire les frais financiers; retarder ou rendre inutiles les investissements capacitaires, mais aussi introduire de nouveaux équipements en tenant compte de l’expérience du passé (ne pas refaire les mêmes erreurs !) Il faut essayer :

d’augmenter la productivité des machines

de différer les investissements capacitaires (nouveaux équipements pour assurer la capacité de production)

fiabiliser les machines = trouver et éliminer les micro-pannes

rentabiliser rapidement les investissements (générer la VA plus vite)

d’améliorer les méthodes de travail :

Rationaliser la maintenance, trouver la nécessité de l’homme (capteur à 5 sens !)

valoriser la fonction « conduite de machine «

améliorer les conditions de travail

diminuer les actions du type « pompiers » (interventions soudaines et acrobatiques…) En assurant la cohérence du développement, en libérant du temps » spécialistes » pour ce développement et les modifications internes des équipements.

Avant de se jeter à corps perdu dans la maximisation du temps machine, il convient néanmoins de bien définir les objectifs. Tout comme pour le SMED ou les actions KAIZEN, les améliorations potentielles dans un environnement industriel sont quasi infinies. Aussi, une bonne analyse préalable est nécessaire. Il faut par exemple connaître précisément la part de génératrice de Valeur Ajoutée dans le temps de fonctionnement de la machine, car maximiser ne veut pas nécessairement dire faire tourner plus ou sans arrêt… Une initiation à la théorie des contraintes est également un bon moyen de fixer les idées.