Effets de la peptisation et de la neutralisation sur l’agencement des particules d’alumine

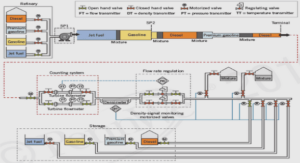

Afin de modifier la porosité des matériaux nous nous sommes concentrés sur l’optimisation des paramètres post-synthèse sur des poudres de boehmite séchées à 100 °C et préalablement lavées de façon à ce que la conductivité soit inférieure à 0,03 S.m-1 . Deux lots d’environ 150 g de plaquettes et de bâtonnets ont été préparés (150 g de bâtonnets et 147 g de plaquettes). Ces lots ont été obtenus en mélangeant dans un flacon les poudre issues de plusieurs synthèses pendant 5 min afin d’obtenir un mélange homogène. Les propriétés texturales des plaquettes et des bâtonnets sont respectivement présentées dans le Tableau 37 et le Tableau 38. Les tailles de particules mesurées par microscopie (MET) sur le lot de plaquettes sont de 27 ± 7 nm de côté et 7 ± 1 nm d’épaisseur avec un angle obtus de 101° entre deux des côtés constituants les plaquettes. Les bâtonnets font quant à eux 87 ± 45 nm de long et 7 ± 1 nm de large. Il est à noter que la synthèse de plaquettes est très reproductible tant en termes de morphologie que d’agencement des particules (Chapitre matériels et méthodes) alors que les bâtonnets n’ont pas tendance à toujours s’empiler de la même manière (adsorption d’azote en Annexe 26 et Annexe 27). Les poudres des deux lots sont mises en forme pour modifier l’agencement des particules et pour obtenir des objets de type extrudés par malaxage-extrusion. Par ailleurs des interactions électrostatiques, par apport de charges de surface, devraient permettre d’ajuster l’organisation inter-particulaire et donc le volume et le diamètre de pores65. La mise en forme est réalisée grâce à un malaxeur bras en Z de marque Brabender (décrit dans le chapitre matériels et méthodes) qui nécessite l’utilisation de 30 g à 40 g de poudre de boehmite. Au vu de la quantité de poudre de boehmite dont nous disposons, 150 g de chaque morphologie, nous avons choisi de réaliser une étude préliminaire avec un mélangeur-disperseur, l’Ultra-turrax (décrit dans le chapitre matériels et méthodes). Il devrait permettre de simuler l’effet des différentes étapes de la mise en forme (peptisation et neutralisation) sur les propriétés texturales et l’agencement des particules. 4 g de poudre de boehmite sont suffisants pour un test avec l’Ultra-turrax . Les différences majeures entre ces outils sont : le type d’agitation (Ultra-turrax : cisaillement rotor-stator, 11 000 tr.min-1 et Brabender : deux bras en forme de Z tournant en sens inverse selon deux axes horizontaux, 25 à 50 tr.min-1 ) et le rapport solide/liquide lors de la réalisation des essais (0,1 pour l’Ultra-turrax – suspension ou gel et 0,9 pour le Brabender – pâte extrudable). Le passage par une étape d’extrusion pendant la mise en forme peut potentiellement altérer la porosité du matériau tout comme le rapport solide/liquide. De plus, il est habituellement observé sur des poudres de boehmite que l’ajout de charges de surface a un effet plus important sur l’état d’empilement du système étudié que le type d’agitation. Dans cette partie, les tests réalisés sur l’outil Ultra-turrax ont pour but de comprendre comment les bâtonnets et les plaquettes de boehmite réagissent à différents traitements de surface, comme la peptisation acide ou basique et la neutralisation. A la suite de cette étude, des essais seront réalisés sur Brabender dans les conditions menant au plus fort volume poreux afin d’obtenir des supports catalytiques sous la forme d’extrudés cylindriques. Les matériaux obtenus à la suite des différentes expériences seront analysés par microscopie électronique à balayage (MEB) et par physisorption d’azote afin de caractériser leur état d’agencement et leurs propriétés texturales.

Indice de dispersibilité

L’étude de F. Karouia63 montre une relation entre l’indice de dispersibilité (chapitre matériels et méthodes) et le comportement des particules suite à la peptisation. Nous avons donc voulu mesurer cet indice sur nos deux lots de particules. La mesure de cet indice a été faite selon la « méthode de Grangeon améliorée ». Elle implique le mélange de 30 g d’eau, de 3 g de boehmite sèche (prise en compte de la PAF) et de 4,412 g d’acide nitrique à 6,8 % avec un barreau aimanté (2 min) puis avec l’Ultra-turrax (5 min à 13000 tr.min-1 ). Une centrifugation de 10 min à 6000 tr.min-1 est ensuite réalisée pour récupérer le surnageant. La teneur en aluminium dans le surnageant est déterminée par réfractométrie grâce à une droite d’étalonnage réalisée à l’IFPEn sur des boehmites modèles plus ou moins dispersibles. Pour finir, la masse de boehmite dans le surnageant est divisée par la masse initiale pour obtenir l’indice de dispersibilité. Pour les deux lots de poudre, des gels stables et une quantité très faible de surnageant, inférieure à 1/3 du flacon pour les plaquettes et presque inexistante pour les bâtonnets, ont été obtenus. Ce résultat ne permet pas d’utiliser cette méthode car elle nécessite que la fraction de surnageant (contenant la boehmite dite « peptisable ») soit très supérieure à la fraction de solide ayant décanté (boehmite dite « non peptisable »). La quantité de matériau présente dans le surnageant a tout de même été mesurée grâce à l’indice de réfraction du surnageant. L’indice de dispersibilité est de 11 % et 12 % respectivement pour les bâtonnets et les plaquettes. Ainsi, la majeure partie de la boehmite est dans la phase « gel ».

Effet de l’ajout de charges de surface sur l’état agencement des particules

La poudre provenant des lots de plaquettes et de bâtonnets a été peptisée et soumise à un cisaillement. En effet, un ajout d’acide suivi d’un ajout de base sur des particules plaquettaires de type Pural SB® permet une desagglomération des particules par répulsions électrostatiques suivie d’une agglomération rapide et désordonnée (pH proche du point isoélectrique – Figure 120) 65. Nous espérons donc observer le même type de phénomènes.

Le protocole utilisé est le suivant (chapitre matériels et méthodes)

1- Mélange de la poudre de boehmite (masse de boehmite sèche = 3 g), de la solution contenant de l’eau (30 g) et de l’acide nitrique (2,85*10-3 mol) pendant 3 min à l’Ultraturrax, 2- Ajout de la base (2,86*10-3 mol d’ammoniaque) suivi d’une agitation de 3 min à l’ultraturrax, 3- Séchage de la suspension ou du gel obtenu à 80 °C dans une étuve, 4- Calcination à 540 °C pendant 4 h. Lorsque seul un ajout de base ou d’acide est employé le temps d’agitation est fixé à 3 min. Quatre essais ont été réalisés sur différents lots de boehmite: – U-O : sans addition d’acide ou de base. – U-A : addition d’acide. – U-A+B : addition d’acide suivie d’une addition de base. – U-B : addition de base.