INTRODUCTION A LA MODELISATION NUMERIQUE DES COMPOSANTS MAGNETIQUES PLANAR

Méthodes pour la modélisation des composants magnétiques

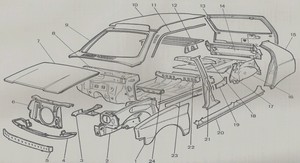

Dans la littérature, les simulations par éléments finis 2-D (Finite Element Analysis FEA) sont très répandues pour l’étude des composants magnétiques [51] [52]. De telles études permettent très souvent de valider des approches analytiques, plus rapides en termes de temps de calcul mais moins précises car basées sur des hypothèses simplificatrices. Selon [53], l’analyse par éléments finis (FEA) est d’ailleurs la méthode la plus appropriée pour étudier l’influence des effets de peau et de proximité. L’étude en 3-D est plus complexe en raison de problématiques liées à la complexité de modélisation et au temps de calcul. Pour simplifier le problème numérique à résoudre, certains auteurs ont recours à une décomposition d’un problème 3-D en de multiples problèmes 2-D [54] [55]. D’autres méthodes numériques ou semi-analytiques peuvent être utilisées pour modéliser les problématiques de courants induits. Basées sur la résolution de l’équation de Poisson, la formulation PEEC (Partial Element Equivalent Circuit) [56] ou la méthode de Roth [57] sont utilisées pour une modélisation 2-D des conducteurs des composants magnétiques. La formulation PEEC permet de représenter tout conducteur siège d’un courant non uniforme par un ensemble de conducteurs élémentaires en parallèle parcourus par des courants uniformes. Cependant, la méthode PEEC reste limitée car elle ne permet de traiter que le cas de conducteurs positionnés dans l’air. Pour tenir compte d’un éventuel circuit magnétique, comme dans le cas d’inductances et de transformateurs, la méthode μPEEC [58] a été développée au sein du laboratoire GE2lab à Grenoble. Celle-ci permet de passer d’un milieu (par exemple de l’air) à un autre (par exemple le matériau magnétique) en introduisant une interface parcourue par un courant surfacique [47]. Cette méthode, assez complexe à mettre en œuvre, est pour l’instant limitée à des applications 2-D. Pour des systèmes 3-D, la formulation PEEC-BIM [59] a été développée en 2013 mais reste limitée à des noyaux de forme torique. Récemment, en 2016, le couplage des méthodes éléments-finis et PEEC a été utilisée pour le calcul de pertes dans des enroulements en fil de Litz [60]. Pour l’étude des CMP, des méthodes de modélisation par plaques [47] ou des techniques d’homogénéisation [61], peuvent être utilisées, même si la précision de ces dernières sont fortement dépendantes de la géométrie des CMP. IV.2. Spécificités des composants magnétiques planar Les composants magnétiques planar possèdent des dimensions très différentes, allant de quelques dizaines de micromètres pour les épaisseurs de conducteurs sur PCB à plusieurs dizaines de centimètres pour les plus gros noyaux magnétiques. Le Tableau 1.10 présente les plages de variations des longueurs typiques (Figure 1.34) des noyaux magnétiques planar de chez Ferroxcube [21]. Ces grandeurs sont données pour des associations de noyau EE planar. En considérant le cas le plus défavorable, il existe un facteur d’environ 2000 entre la plus petite dimension de cuivre (épaisseur t h de 35µm) et la plus grand dimension du noyau wc (cas de l’association de deux EE64). Ces dimensions, aux ordres de grandeur très différents posent de réels challenges en termes de modélisation. Chapitre 1 : Introduction aux composants magnétiques planar 37 Figure 1.34 : Dimensions des composants magnétiques planar avec enroulement PCB [62] Longueur Unité Plage de variations wc mm [14 – 64] c h mm [7 – 20.4] c d mm [5 – 50.8] ww mm [4 – 21.8] wh mm [4 – 10.2] t h µm 35, 70, 105, 210 Tableau 1.10 : Plage de variation des dimensions typiques lors de l’association de 2 noyaux planar E [21]

Modélisation par éléments finis 2-D et 3-D des CMP

Lors d’une modélisation par éléments-finis, le maillage, ou discrétisation spatiale, doit être très fin dans les zones où les variations de champ sont importantes. Il faut considérer généralement au moins trois mailles dans l’épaisseur de peau (1.8) pour obtenir un résultat de calcul en dessous de 1% d’erreur [62]. Le maillage doit donc être très fin dans les couches conductrices et peut être relâché dans le matériau magnétique. Entre les deux, le maillage est étendu progressivement. On se rend assez facilement compte que le maillage d’un composant en 3-D conduit à des problèmes numériques de très grande taille. Les processeurs de calculs et les logiciels ayant été améliorés ces dernières années, il est maintenant possible de réaliser des simulations numériques 3-D de composants complets. Ces calculs demandent du temps, que ce soit lors de la formulation du problème, lors du maillage ou lors de la résolution du problème. Dans certains cas de figure, l’aspect 3-D n’est pas forcément indispensable. Par exemple, dans [62], il a été montré que dans le cas d’une inductance planar, une approche par modélisation 2-D pouvait s’avérer suffisante pour évaluer les pertes cuivre dans un enroulement PCB. Pour réduire les temps de calculs, des méthodes de réduction de modèles type MOR (Model Order Reduction) peuvent être mises en place lorsque le code éléments-finis est ouvert. C’est le cas de code_Carmel3D [46], développé au L2EP, qui a été utilisé pour de la réduction de modèle appliquée aux CMP [64]. Les codes commerciaux type Maxwell 3D présentent des performances intéressantes en termes de précision. Outre ce critère, les principaux avantages de la simulation 3-D avec de tels codes sont les possibilités de couplage entre les solveurs électromagnétiques et thermiques d’une part et les solveurs électromagnétiques et les logiciels circuits d’autre part (par exemple entre Maxwell 3D et Computational Fluid Dynamics ou entre Maxwell 3D et Simplorer) [32]. Avec un tel couplage, l’analyse de l’impact des pertes sur la répartition de la température est facilitée et permet d’identifier d’éventuels points chauds dans les enroulements du composant. Nous reviendrons sur cet aspect thermique dans le Chapitre 2.

Modèles pour le dimensionnement des transformateurs planar

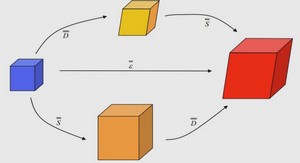

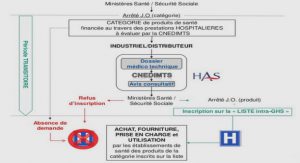

– Application à un cas test Chapitre 2 : Modèles pour le dimensionnement des transformateurs planar – Application à un cas test 40 I. INTRODUCTION La conception de composants magnétiques performants repose sur l’utilisation de modèles permettant le dimensionnement « au plus juste » des composants suivant un cahier des charges donné. Les composants magnétiques planar n’échappent pas à cette règle, si ce n’est que les modèles utilisés doivent être adaptés aux spécificités des composants planar. La Figure 2.1 présente la démarche générale de conception des composants magnétiques. Après une analyse du cahier des charges, un dimensionnement est réalisé pour choisir le noyau magnétique adéquat et concevoir les enroulements (type, forme, nombre de spires etc.). Sur la base de ce premier design, les pertes dans le composant, ainsi que les éléments parasites (self de fuite, capacité(s) parasite(s)) sont évalués. Les pertes sont de trois types : les pertes dans les enroulements, appelées pertes cuivre, les pertes dans le matériau magnétique, appelées pertes fer et les autres types de pertes liés à la conception et à la technologie du composant. Il est nécessaire, à ce stade de disposer de modèles précis pour permettre de calculer la totalité des pertes dans le composant dimensionné en fonctionnement. Toutes ces pertes servent ensuite d’entrée à un modèle thermique estimant l’élévation de température dans le composant afin de vérifier que cette température ne dépasse pas la température maximale autorisée. Le design obtenu peut ensuite être validé avec des simulations par éléments finis, que ce soit pour l’aspect magnétique (inductances, pertes) ou pour l’aspect thermique.