Télécharger le fichier original (Mémoire de fin d’études)

Résumé

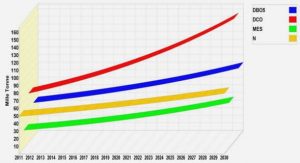

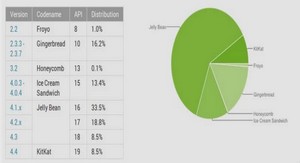

Le développement des voitures électriques est considéré comme un atout majeur pour faire face au réchauffement climatique et réduire la pollution automobile mondiale. Au fil des ans, une sensibilisation accrue à cette problématique et la promesse d’une voiture à énergie moins chère ont créé une hausse constante du marché de la voiture électrique. Les prévisions de 5 à 15 ans prévoient une croissance de la part de marché du véhicule électrique de 15 à 30% du nombre total de voitures vendues. Cependant, les véhicules électriques (VE) ne permettent pas encore d’obtenir les mêmes performances que les voitures à combustion interne. Ainsi, il est nécessaire que les performances de la voiture et surtout des batteries électriques soient améliorées. Les batteries électrochimiques sont coûteuses et leur autonomie et leur durée de vie sont trop faibles. De plus, le temps nécessaire pour recharger une batterie est plus long que celui pour faire le plein d’essence. Il existe différentes familles de batteries : les batteries au plomb, les batteries alcalines, les batteries lithium et les batteries sodium. Ces travaux se concentrent sur les batteries lithium et en particulier les batteries Li-ion, étant donné que ce sont les plus utilisées dans les véhicules électriques. Les batteries Li-ion ont une énergie spécifique élevée, pas d’effet mémoire, un faible taux d’auto – décharge et nécessitent peu de maintenance. Cependant, les batteries Li-ion sont chères et nécessitent un système de gestion thermique.

En effet, les batteries Li-ion peuvent présenter un problème d’échauffement, lors des cycles de charge/décharge à courant ou température ambiante élevés. L’élévation de la température au sein de la batterie est néfaste voire dangereuse car elle peut diminuer sa durée de vie et son autonomie, mais aussi conduire à un emballement thermique. Il peut apparaître au sein d’un pack de cellules électrochimiques une distribution de température non uniforme entraînant une détérioration localisée de la batterie et allant jusqu’à une détérioration générale. Au sein des batteries Li-ion, il est important de garder les températures maximales en dessous d’un certain seuil et d’avoir des températures uniformes.

Dans les batteries Li-ion, il existe deux sources de chaleur principales : la chaleur dégagée par effet Joule qui provient principalement de la résistance au transfert de charge dans l’accumulateur et la chaleur dégagée par les réactions électrochimiques. Différents paramètres influencent ces générations de chaleur :

– la sollicitation (courant de charge ou de décharge). Pour des sollicitations élevées l’effet Joule est important et la température est élevée ;

– l’état de charge (SOC pour State Of Charge), qui correspond à la quantité d’énergie qui reste dans la batterie et la profondeur de décharge (DOD pour Depth of Discharge) correspondant à la quantité d’énergie qui a été déchargée de la batterie, donnés en pourcentage de sa capacité. Ils sont liés aux phénomènes électrochimiques et surtout à la diffusion des ions Li ;

– la température au sein de la batterie ; lorsque celle-ci est élevée les réactions électrochimiques sont favorisées et ainsi la résistance interne diminue ;

– la chimie de l’accumulateur car la nature des matériaux peut avoir une grande influence sur les

sources de chaleur.

Le comportement thermique et le fonctionnement des batteries électrochimiques vont aussi dépendre des phénomènes résistifs. Il y a trois types de phénomènes résistifs :

– Résistivité électrique intrinsèque aux composants.

– Résistance liée au phénomène de diffusion de Li+ dans les différents composants de la cellule électrochimique.

– Résistance due au transfert de charge à l’interface entre la solution et le matériau solide d’insertion.

Le premier phénomène résistif est une résistance ohmique tandis que les deux derniers sont des résistances électrochimiques. Ces phénomènes résistifs doivent être pris en compte dans l’évaluation du comportement thermique des batteries. Il semblerait que la cinétique d’insertion des ions Li+ dans la cathode contrôle la tension de la batterie et que le transfert de charge a un effet sur les performances de la batterie. De plus, l’augmentation de température serait localisée à la surface de la batterie.

Le vieillissement de la batterie influence aussi les propriétés thermiques. Il existe deux types de vieillissement pour les batteries : le vieillissement calendaire et celui du à l’utilisation de la batterie. Ces deux types de vieillissement affectent la batterie de façon différente mais vont tout de même modifier la réponse des batteries aux mêmes sollicitations à différents degrés du vieillissement. La batterie chauffe particulièrement pendant les cycles rapides de charge et de décharge. L’électrode positive est l’élément qui génère la plus grande quantité de chaleur dans la batterie. En général, la température affecte le système électrochimique, l’acceptation de la charge, la puissance et la capacité énergétique, la fiabilité, le cycle de vie et le coût. En effet, l’augmentation de température peut générer un film dans l’interface électrolyte solide. Elle peut aussi être la cause de la décomposition de l’anode. Elle peut même déclencher une réaction entre la cathode et l’électrolyte ou une réaction entre la cathode et l’adhésif. Les principaux problèmes thermiques sont : la perte de capacité ou de puissance, l’emballement thermique, le déséquilibre électrique entre plusieurs cellules de batterie et les performances à basse température.

La gestion thermique des batteries Li-ion est donc nécessaire. Pour assurer celle-ci il existe différentes méthodes permettant d’extraire la chaleur générée au sein de ces batteries. Un circuit d’air, un liquide de refroidissement, une boucle de refroidissement diphasique, ou un matériau à changement de phase (MCP) peuvent être utilisés.

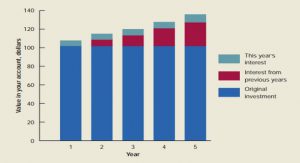

Un MCP est un matériau pouvant absorber de l’énergie thermique, la stocker et la restituer, en utilisant sa chaleur latente de changement de phase. En effet, lorsqu’un MCP est soumis à une élévation de température, il va changer de phase lorsque sa température de changement de phase est atteinte et par la même occasion absorber et stocker de l’énergie. Lorsque la température va diminuer et aller en deçà de sa température de fusion, il va se cristalliser et restituer l’énergie stockée précédemment [16](Berthou et al., 2011)[16]. Il existe deux grandes catégories de MCP : les corps organiques et les corps inorganiques. Il est aussi possible d’obtenir des MCP par mélange de plusieurs matériaux avec fusion/solidification isothermes : ce sont les MCP eutectiques. Cela permet d’obtenir des matériaux avec des propriétés qui diffèrent de celles d’un matériau déjà existant. Leur grande particularité est le changement de phase isotherme, comme celui d’un corps pur.

Il est indispensable de bien choisir le MCP en fonction du système étudié. Il faut prendre en compte les différentes propriétés du MCP. La température de fusion du matériau doit correspondre à la température de fonctionnement du système dont l’élévation de température doit être controlée; la chaleur latente du matériau doit être suffisamment importante pour stocker l’énergie thermique à absorber et une conductivité thermique élevée aide à ce que le transfert de chaleur se déroule rapidement, en fonction des sollicitations imposées par l’application visée. Il est aussi préférable que la variation de volume soit minime, pour que le MCP ne détériore pas son environnement par son expansion, et que la densité énergétique du matériau soit élevée. Dans le cas général, un phénomène de contraction intervient lors de la cristallisation, contrairement à ce qu’il se passe pour le changement de phase du matériau eau / glace. A noter que les MCP peuvent être sujets à des surfusions. La surfusion

est un phénomène dans lequel le matériau reste à l’état liquide alors que la température est inférieure à sa température de solidification. C’est un état à éviter car il est métastable.

Il existe deux grands champs applicatifs pour les MCP : la protection thermique ou le stockage d’énergie. Dans le premier cas, le but est d’amortir et déphaser une sollicitation thermique et dans l’autre cas de stocker / déstocker de l’énergie de manière cyclique réversible. Il est possible de retrouver des MCP dans la thermique du bâtiment : les MCP sont intégrés aux parois des bâtiments pour participer à l’inertie thermique et contribuer à la stabilisation de la température dans les pièces. Ils sont aussi utilisés dans l’industrie textile pour la création de textiles « intelligents ». Dans l’industrie agro-alimentaire, les MCP sont intégrés dans le transport des aliments ou leur conservation, ainsi que dans le domaine médical pour le transport du sang, etc. Ils peuvent être retrouvés aussi dans l’industrie électronique pour la protection thermique de composants.

L’utilisation de l’air pour la gestion thermique des batteries est la technique la plus simple à mettre en œuvre. Actuellement, le système batterie couplé à un système de refroidissement avec circulation d’air est le plus utilisé dans les véhicules électriques. La température maximale et la différence maximale de température au sein de la batterie diminuent logiquement lorsque le débit d’air est augmenté. Néanmoins, ce système nécessite un apport de puissance pour faire circuler l’air, ce qui soustrait de l’énergie à la batterie. De plus, ce système ne permet pas de garantir une température uniforme au sein de la batterie. De nombreuses études portent sur le couplage batterie / air. Différentes configurations sont proposées pour améliorer les performances d’un tel système, telles que l’ajout d’ailettes ou de mousses métalliques. Cependant, les performances n’atteignent en général pas les spécifications requises.

Un système avec un liquide de refroidissement peut aussi être employé. Il existe des systèmes actifs et des systèmes passifs. Pour ceux actifs, les liquides utilisés sont l’eau, des glycols, des huiles ou de l’acétone. Ces systèmes sont plus efficaces que ceux utilisant l’air, mais sont complexes et chers à cause de l’utilisation de pompes, de tuyaux… De plus, ils ont besoin d’un contenant étanche afin d’éviter tout risque de fuites. Les systèmes passifs consistent en un refroidissement utilisant des liquides à bas point d’ébullition, qui absorbent la chaleur lors de leur évaporation (systèmes diphasiques, caloducs).

Les caloducs sont très utilisés dans les appareils électroniques, les ordinateurs portables, etc. Il existe différents types de caloducs: les caloducs plats, les caloducs tubulaires, les caloducs pulsés. Ils fonctionnent avec un transfert de chaleur par changement de phase. Le système se présente sous la forme d’une enceinte hermétique qui renferme un fluide en équilibre avec sa phase gazeuse. Dans certaines conditions, les systèmes de gestion de l’air ou du liquide thermique ne sont pas assez performants. Les caloducs et surtout les caloducs pulsés sont alors des alternatives intéressantes.

L’utilisation de MCP au sein de batteries a été beaucoup étudiée et brevetée. Cela semble être une solution intéressante car le système serait passif et donc ne nécessiterait pas d’apport d’énergie extérieur. En général, les MCP permettent d’obtenir de bonnes performances. Il est possible d’ajouter du graphite, une mousse métallique, des ailettes métalliques ou un autre système pour améliorer la conductivité thermique. Ce système est alors passif. Cependant, il peut y avoir des problèmes de régénération du MCP si la température ne redescend pas assez au sein de la batterie entre deux cycles de sollicitation. Pour contrer ce problème, une solution envisagée serait de coupler les MCP avec un circuit de refroidissement à air ou avec un liquide. Le système deviendrait alors semi-actif. De nombreuses études ont été menées sur l’utilisation des MCP pour la gestion thermique des batteries.

Table des matières

Remerciements

Table des matières

INTRODUCTION GENERALE

CHAPITRE I : ETAT DE L’ART

I.1 Résumé

I.2 Article : Systèmes de gestion thermique des batteries pour les véhicules électriques en utilisant

des matériaux à changement de phase

Electric vehicles batteries thermal management systems employing phase change materials

1. Introduction

2. Li-ion batteries thermal behavior

2.1 Battery heat generation

2.2 Thermal issues

2.2.1 Capacity or power fade

2.2.2 Thermal runaway

2.2.3 Electrical imbalance

2.2.4 Low temperatures performances

3. Phase change materials

3.1 Generalities about PCMs

3.1.1 The organic PCMs

3.1.2 The inorganic PCMs

3.1.3 Eutectics

3.2 PCM properties

3.2.1 Thermal properties

3.2.2 Physical properties

3.2.3 Kinetic properties

3.2.4 Chemical properties

3.2.5 Economical properties

3.2.6 Packaging

3.3 PCM thermal conductivity enhancement

3.4 Applications

4. Thermal management

4.1 Thermal management with air

4.2 Thermal management with a coolant

4.2.1 Active cooling

4.2.2 Passive cooling

4.3 Thermal management with heat pipe

4.4 Thermal management with PCMs

5. Discussion

6. Conclusion

I.3 Conclusion du Chapitre I

CHAPITRE II : ETUDE A L’ECHELLE DE LA CELLULE

II.1 Résumé

II.2 Résultats préliminaires

1. Modélisation d’une cellule sans gestion thermique

1.1 Charge

1.2 Décharge

2. Modélisation d’une cellule avec gestion thermique

2.1 Gestion thermique par flux d’air

2.1.1 Convection naturelle

2.1.2 Convection forcée

2.2 Gestion thermique par l’utilisation d’un MCP

2.3 Comparaison des deux systèmes

2.4 Combinaison des deux solutions.

2.4.1 Variation des paramètres imposés à l’air.

(i) Température de l’air entrant et de l’air ambiant

(ii) Température de l’air entrant dans le système

(iii) Vitesse de l’air.

(iv) Largeur du canal d’air.

2.4.2 Variation des paramètres sur le MCP.

(i) Température de fusion du MCP

(ii) Chaleur latente du MCP

(iii) Epaisseur du MCP

(iv) Conductivité thermique du MCP

(v) Ajout d’ailettes dans le système

(vi) Conductivité thermique équivalente avec un contenant

(vii) Récapitulatif des résultats

II.3 Article : Gestion thermique d’une cellule de batterie Li-ion avec un matériau à changement

phase et de l’air en convection forcée

Thermal management of a Li-ion battery cell with phase change material and forced air convection

1. Introduction

2. Objectives and methodology

2.1 Physical model

2.2 Symmetry consideration

2.3 Configurations

3. Mathematical model

3.1 Numerical method

3.2 Heat transfer

3.3 Modeling phase change

3.4 Model validation

4. Results and discussion

4.1 Configuration comparison

4.2 Parametric study

4.3 Optimized configuration tested on several cycles

5. Conclusion and outlook

II.4 Résultats complémentaires

1. Etude sur les configurations de l’article avec la même masse de MCP

2. Autres configurations

2.1 Gaufrettes

2.2 Plots : influence du nombre et/ou de la disposition des plots

3. Test sur un système combinant le MCP avec de l’eau

II.5 Conclusion du Chapitre II

CHAPITRE III : ETUDE SUR LES MATERIAUX A CHANGEMENT DE PHASE CHOISIS

III.1 Résumé

III.2 Article : Augmentation de la conductivité thermique de matériaux à changement de

organiques à base d’acides et d’alcools gras pour la gestion thermique des batteries Li-ion

Increasing the thermal conductivity of organic phase change materials based on fatty acids

alcohols for Li-ion battery thermal management

1. Introduction

2. PCMs thermophysical characteristics and measurement methods

2.1 PCM thermophysical properties

2.2 Measurement of melting temperature and latent heat of fusion.

2.3 Measurement of specific heat

2.4 Measurement of thermal conductivity.

3. Thermal conductivity enhancement

3.1 Carbon nanostructures

3.1.1 Carbon nanotubes (NC7000 and NC7100)

3.1.2 Carbon black (YS)

3.2 C – PCMs manufacturing

3.3 Theoretical effective thermal conductivity of the composites

4. Results and discussion

4.1 Measurement of melting temperature and latent heat of fusion

4.2 Measurement of specific heat

4.3 Measurement of thermal conductivity

5. Conclusion and outlook

III.3 Conclusion du Chapitre III

CHAPITRE IV : ETUDE EXPERIMENTALE SUR UNE CELLULE

IV.1. Résumé

IV.2 Article : Evaluation expérimentale d’un système de gestion thermique pour une batterie

en utilisant un matériau à changement de phase à base d’acides gras

Experimental assessment of a Li-ion battery thermal management system using a fatty acids

phase change material

1. Introduction

2. Experimental setup and material characterization

2.1. Experimental setup

2.2. Reference PCM.

2.3. PCM embedded in metal foam

2.4. PCM based composite

2.5. Dissipating devices

3. Results and discussion

3.1 Experimental results with the heater

3.1.1. Heating

3.1.2. Cooling

3.2. Experimental results with a battery cell

3.2.1. Discharge

3.2.2. Charge

4. Conclusions and outlook

IV.3 Résultats complémentaires

1. Résultats expérimentaux complémentaires

2. Conductivité thermique équivalente du composite formé à partir du MCP et de la mousse

d’aluminium.

3. Validation du modèle

IV.4 Conclusion du Chapitre IV

CHAPITRE V : ETUDE A L’ECHELLE DU STACK

V.1 Résumé

V.2 Article : Modèle numérique d’un système de gestion thermique d’une batterie de véhicule

électrique combinant un matériau à changement de phase et de l’air en convection forcée

Numerical model of an electric vehicle battery stack thermal management system combining

change material and forced air convection

1. Introduction

2. Physical model

3. Mathematical model

4. Model validation

5. Results

5.1 Comparison with a system with forced air convection only

5.2 Effect of the PCM properties

5.3 Effect of the air flow conditions

5.4 Comparison with a system combining PCM and water cooling

6. Conclusion and outlook

V.3 Conclusion du Chapitre V

CONCLUSION GENERALE

PERSPECTIVES

Index des figures

Index des tables

Références

Télécharger le rapport complet