Les systèmes de refroidissement industriels

Introduction Générale

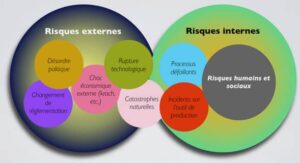

Les systèmes de refroidissement industriels sont au cœur de nombreux procédés de fabrication qui génèrent de la chaleur à différents stades du processus de production. Cette chaleur peut être issue de la transformation des matières premières, d’un état à un autre, ou de la friction générée par les machines lors de la fabrication du produit, ou d’une combinaison des deux. À un certain stade du processus, cette chaleur doit être retirée, ce qui est généralement obtenu en introduisant un flux d’eau refroidie maintenue à débit et à température constants. Les domaines d’application du refroidissement industriel sont nombreux : industries nucléaire, industries chimique, pétrochimique, industrie mécanique, sidérurgie, domaine médical, domaines agriculture et viticulture etc… Les processus d’extraction de flux de chaleur, ou de refroidissement, comprennent en particulier l’immersion du solide à refroidir dans un liquide (ou trempe), l’impact d’une matrice de jets d’eau cohérents sur la surface à refroidir, ou encore l’utilisation d’un spray. Le refroidissement par spray consiste à faire impacter un brouillard de gouttes sur la surface à refroidir. À titre d’exemple, dans l’industrie métallurgique, la phase de refroidissement fait partie intégrante du traitement thermique, qui se compose d’une succession de phases de chauffage et de refroidissement qui conféreront au matériau une microstructure en relation avec ses propriétés d’usage. Dans les procédés sidérurgiques, des brames d’acier sont chauffées à près de 1200°C pour faciliter leur laminage à chaud, puis refroidies de manière extrêmement rapide, avec des taux de refroidissement pouvant atteindre quelques milliers de Kelvin par second, en fonction des propriétés microstructurales et mécaniques désirées. Ces étapes nécessitent un contrôle de la vitesse de refroidissement, du flux de chaleur ainsi qu’une bonne homogénéité spatiale du refroidissement. D’autant plus, la déformation plastique de l’acier lors du laminage (à chaud ou à froid) génère de la chaleur, qui est absorbée par les cylindres de laminage. Hubertus a montré que les très grands gradients de température à travers la profondeur entraînent des contraintes thermiques qui provoquent des fissures et puis une rupture du cylindre. En plus, l’apparition de défauts sur cylindre est immédiatement détectée sur le produit laminé. Un refroidissement correct des cylindres est donc essentiel pour une longue durée de vie, pour prolonger les périodes de Page | 2 laminage au maximum, pour réduire le changement des cylindres et enfin maximiser la production et la qualité des produits laminés. Le refroidissement par pulvérisation est ainsi utilisé pour le refroidissement des températures inférieures à 100°C dans les systèmes photovoltaïques. Nižetić et al. [1] ont montré que celuici offre une option possible qui favorise l’augmentation du rendement électrique du panneau et permettant la résolution du problème de nettoyage. En effet, les impacts de poussière et autres particules accumulées sur la surface du panneau photovoltaïque peuvent réduire considérablement la quantité d’électricité livrée (dans certains cas, la réduction peut aller jusqu’à 30%). Si les techniques d’impacts de jets d’eau cohérents peuvent paraître simples à mettre en œuvre et permettent un contrôle du refroidissement jusqu’à des températures assez basses, elles ont néanmoins l’inconvénient de consommer de grandes quantités de fluide de refroidissement et les flux thermiques extraits peuvent s’avérer parfois très hétérogènes, ce qui conduit à limiter la qualité des produits obtenus. De plus, la consommation excessive de fluide de refroidissement induit une consommation d’énergie accrue, ce qui diminue l’efficacité énergétique globale du procédé. Pour cela, plusieurs études ont été réalisées dans le but d’optimiser et mieux contrôler le refroidissement par pulvérisation. En fait, ce dernier est couramment étudié et utilisé dans des procédés faisant intervenir des températures très élevées, où le transfert de chaleur avec changement de phase joue un rôle primordial. Toutefois, lors d’un refroidissement monophasique le comportement des paramètres du refroidissement par pulvérisation est rarement étudié. De ce fait, le premier objectif de cette thèse est d’étudier l’influence de trois paramètres hydrodynamique sur un refroidissement par pulvérisation sans changement de phase. L’étude a été réalisée par simulation, à l’aide d’un model établi avec le code COMSOL Multiphysics. En premier lieu le débit a été varié, de 0.497 L/min jusqu’à 1 L/min. En second lieu, l’influence de la pression sur les paramètres de refroidissement a été analysée. En dernier ; une étude qui prend en considération l’effet de la hauteur de la buse sur le refroidissement et le transfert de chaleur sans changement de phase a été réalisé. En outre, le refroidissement par pulvérisation avec changement de phase a été également étudié dans cette thèse, dès lors qu’il joue un rôle primordial dans les procédés de coulée continue. Certes, la solidification du métal liquide varie considérablement en fonction du mode de refroidissement utilisé. D’autre part, une simulation numérique d’un procédé de coulée continue sous refroidissement par pulvérisation a été de même réalisée avec le code COMSOL Multiphysics. Au départ, une comparaison entre trois modes de refroidissement nous a permis Page | 3 de déduire l’efficacité du refroidissement par pulvérisation par rapport aux autres modes de refroidissement. Par la suite, l’influence du coefficient de transfert de chaleur hspray sur la transition du métal liquide en solide, sur la température de la zone refroidie par pulvérisation et sur la distribution de la chaleur latente de solidification a été étudiée.

Génération d’un spray

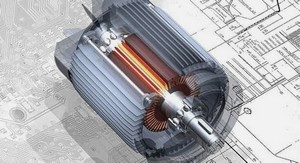

Un spray est issu de l’atomisation d’une phase liquide dans un environnement gazeux. L’atomisation correspond à la conversion d’un grand volume de liquide en une collection de gouttes et de ligaments. Différentes méthodes existent pour générer un spray, parmi lesquelles forcer le passage d’un liquide à travers un petit orifice/une buse (méthode dite de pression), mettre en rotation le liquide, arracher des gouttes par l’action d’un flux d’air co/ou contre-courant à haute vitesse, faire impacter un jet liquide contre une surface, ou encore utiliser des ondes acoustiques ou des forces électriques. L’essentiel est de créer une force capable de contrer la tension superficielle du liquide pour le fragmenter. En fonction de l’application recherchée pour le spray, l’une ou l’autre de ces méthodes peut être privilégiée. Dans le cadre du refroidissement, les sprays sont généralement obtenus en utilisant des buses générant un spray conique plein ou plat ou encore des buses « swirl », permettant une mise en rotation du liquide. La forme, les dimensions de la buse ainsi que la pression d’entrée vont définir le régime d’écoulement à l’intérieur de la buse. Ces conditions initiales vont déterminer la vitesse, le diamètre des gouttes, ou encore l’angle de dispersion du spray lorsque celui-ci est pleinement développé. La figure I.1 montre les étapes successives de la formation d’un spray. La région d’atomisation primaire est dominée par le liquide, qui se divise en gouttes, ligaments, ou autres éléments liquides de tailles variables. Les forces en présence sont essentiellement liées au développement d’instabilités hydrodynamiques et à la propagation d’ondes dans un milieu liquide continu. La concentration en liquide dans l’espace occupé par le spray diminue à mesure que l’on s’éloigne de la buse et les phénomènes physiques évoluent. Dans la région dense du spray, les interactions entre le liquide et l’air commencent à apparaître. Les transferts de quantité de mouvement entre les deux phases se traduisent par des processus de déformation et de fragmentation du liquide : c’est l’atomisation secondaire. Dans le cas où la densité du liquide est très supérieure à celle du gaz (rapport supérieur à 1000), les forces de traînée et de gravité sont les forces dominantes. Les interactions gouttes-gouttes (collision, coalescence, rebond, éclatement) interviennent également. La région diluée ressemble à un brouillard en déplacement, majoritairement constitué de gouttes sphériques ou déformées. En prenant en considération l’évasement que prend le spray, dans la Chapitre I Etat de l’art, Généralités sur la pulvérisation Page | 6 mesure où les gouttes suivent la même trajectoire générale et dans l’hypothèse où la dispersion turbulente reste modérée, la probabilité de rencontre entre gouttes est faible. Les transferts de quantité de mouvement, de chaleur et de masse entre les phases liquide (gouttes) et gazeuse déterminent les caractéristiques principalement du spray, notamment lorsque les interactions entre gouttes (collisions) sont minoritaires [2]. Fig. I.1 Étapes d’atomisation et régions caractéristiques d’un spray. I.1 Processus de pulvérisation Le processus de génération de gouttes s’appelle également une atomisation. Le processus de pulvérisation commence par forcer le liquide à travers une buse. L’énergie potentielle du liquide (mesurée en tant que pression de liquide pour les buses hydrauliques ou pression de liquide et d’air pour les buses pneumatique) ainsi que la géométrie de la buse font émerger le liquide sous forme de petits ligaments. Ces ligaments se fragmentent ensuite en de très petits « morceaux », généralement appelés gouttes, gouttelettes ou particules liquides. Le processus de pulvérisation d’un liquide peut être décrit en deux phases : Casser le liquide en gouttes séparées ; Orienter les gouttes de liquide vers une surface ou un objet pour obtenir le résultat souhaité. Corpuscules Ligaments gouttes Les deux phases sont effectuées, par les différents types de buses utilisés dans les processus industriels. Une buse de pulvérisation est un dispositif qui utilise l’énergie de pression d’un liquide pour augmenter sa vitesse à travers un orifice et le briser en gouttes (Fig. I.2). Ses performances peuvent être identifiées et décrites avec précision, de sorte que le concepteur puisse spécifier avec précision la buse de pulvérisation requise pour un processus donné. Les caractéristiques pertinentes qui identifient les performances d’une buse sont les suivantes : Le débit de liquide délivré en fonction de la pression d’alimentation de la buse ; L’angle d’ouverture du spray produit ; L’efficacité de la buse : le rapport entre l’énergie du spray et l’énergie utilisée par la buse ; La régularité de la distribution du flux sur la cible ; La distribution de la taille des gouttelettes du spray ; L’impact du jet. Fig. I.2 Différents types de buse de pulvérisation

Techniques de pulvérisation

Technique de pression

Cette technique et réalisé à l’aide du type le plus simple de buses, où un orifice est ouvert dans une chambre où le liquide à pulvériser est alimenté sous pression. Donc, le fractionnement du liquide est provoqué par la différence de pression qui règne entre l’amont et l’aval de l’orifice. Chapitre I Etat de l’art, Généralités sur la pulvérisation Page | 8 Fig. I.3 Pulvérisation par différence de pression I.2.2 Technique de turbulence Dans cette technique le liquide reçoit un composant de vitesse de rotation avant d’atteindre l’orifice (Fig. I.4), afin de s’ouvrir dans une forme conique dès qu’il quitte le bord de l’orifice en raison de la force centrifuge. Fig. I.4 Génération d’un spray par une buse de turbulence. Selon la conception de la buse et la technique utilisée pour générer la vitesse de rotation, les gouttes produites peuvent être sous forme d’un cône creux ; ou bien être réparties de manière à remplir le volume entier du cône (spray à cône plein) (Fig. I.5). Débit d’entré Résistance fluidique de la buse Différence de Pression Le liquide entre en contact avec une conduite lors de son entrée dans la buse La conduite stabilise le fluide avant qu’il n’entre dans la zone de turbulence. Le liquide turbulent passe à travers la buse et se brise à la sortie de l’orifice Un spray avec une forme bien définie et produi.

Buses de turbulence à cône creux et à cône plein.

Technique de déflection Ces buses produisent un jet plat en déviant le flux de fluide contre une surface courbée après la sortie de l’orifice de la buse. L’impact du liquide sur la surface provoque l’atomisation désirée et la géométrie de la surface de déviation donne sa forme au jet plat. De cette façon, l’orifice de sortie de la buse peut rester circulaire et donc moins sujet aux bouchages (Fig. I.6). Fig. I

Principe de fonctionnement de la pulvérisation par déflection (buse à jet plat par déflection)

De nombreux procédés industriels nécessitent la pulvérisation d’un liquide en gouttes fines ou très fines. Ce résultat peut être obtenu en pulvérisant le liquide par des atomiseurs purement hydraulique (précédemment défini). Avec ces derniers, l’atomisation du liquide à pulvériser est créée soit par impact sur une surface, soit par contrainte dans un orifice à la forme désirée. Dans L’impact du fluide sur la forme spirale provoque son cisaillement et sa rupture en plusieurs motifs de cônes creux Les sprays à cônes creux sont larges et se chevauchent, formant un motif de cône plein approximatif Spray à cône plein réparti uniformément La chambre de vortex provoque la turbulence et la dispersion du fluide L’orifice de pulvérisation est circulaire, ce qui crée un modèle de jet initialement solide Le liquide est dévié par la surface façonnée qui le brise en gouttelettes et forme le jet plat Entrée Sortie de l’orifice Surface d’impact Chapitre I Etat de l’art, Généralités sur la pulvérisation Page | 10 les deux cas, l’énergie nécessaire à cette atomisation provient de l’énergie potentielle du liquide lui-même. En grande partie, l’énergie disponible pour l’atomisation est relative à la pression du liquide. Cependant, de telles méthodes peuvent entraîner deux inconvénients majeurs : Nécessite des tubes HP et des pompes à haute pression coûteuses ; L’orifice d’un atomiseur hydraulique est généralement exposé au bouchage, ce qui nuit à la fiabilité du système.

Pulvérisation pneumatique

Dans la grande majorité des processus industriels, des atomiseurs assistés par air (pneumatique) sont utilisés. Les atomiseurs d’air utilisent de l’air comprimé (ou un autre gaz) pour briser le flux de liquide et créer l’atomisation. Ce qui veut dire que l’énergie nécessaire n’est plus dépendante de la pression du liquide et une atomisation très fine peut être créé à bas débit. Ce qui permet des vaporisations très fines ne délivrant que peu de liquide. Donc l’air comprimé fourni l’énergie nécessaire pour l’atomisation du liquide. Le mélange peut être effectué à l’intérieur ou bien à l’extérieur de la buse (Fig. I.7). Cette technologie, bien que relativement coûteuse, permet de produire des gouttelettes fines et très fines afin de satisfaire les exigences de toute application industrielle