Total Productive Maintenance.

Lorsque sous la pression de la concurrence, du marché où tout simplement de la hiérarchie, on se penche sur le rendement des machines, on peut en choisissant mal ses indicateurs se faire des illusions ou en les choisissant bien, être surpris par les résultats. L’analyse du rendement machine se base souvent sur la production achevée par rapport à la capacité nominale. Devant la faiblesse de ce rendement, il n’est pas rare de porter un regard soupçonneux sur l’opérateur, car la machine n’est-ce pas, ne peut faire preuve de manque de motivation… Or, on a trop tendance à considérer les caractéristiques d’une machine comme immuables, sauf la dégradation de ses performances dans le temps. Les caractéristiques des machines sont annoncées (par des constructeurs toujours optimistes) dans l’hypothèse de l’absence de facteurs perturbateurs, en négligeant la part d’intervention humaine, etc. Qui se pose des questions au moment de l’achat et plus tard en exploitation, quant à la fiabilité des machines, de leur rendement, de la compressibilité des temps technologiques, de savoir si les spécifications du constructeur sont bien réelles ? Un suivi attentif révèle vite que les caractéristiques théoriques ne correspondent pas à la réalité. Il est fréquent que dans les projets d’amélioration de rendement machine, l’attention se focalise sur le travail de l’homme (que le « regard » soit soupçonneux ou non) qui lui est associé. Il est certes important de lui donner une certaine priorité, mais lorsque sa part de travail est optimisée ou que l’on a affaire à des machines entièrement automatiques, il devient nécessaire de se pencher sur le travail des machines elles-mêmes… L’Entreprise dispose de ses machines ! Par ailleurs, il ne faudrait pas se contenter d’exploiter la machine ! Puisqu’elle a été acquise, pourquoi ne pas chercher à l’améliorer ? Accessibilité pour nettoyage et maintenance, ergonomie des commandes, performances…sont autant de pistes d’améliorations potentielles. En poussant la logique jusqu’au bout, pourquoi pas la tailler sur mesure ? Il existe en outre des cas où l’activité d’un équipement, d’une machine, conditionne la performance de l’entreprise toute entière. Ces ressources très particulières doivent être l’objet de toutes les attentions. Songez aussi qu’il n’existe peut-être que peu de fabricants du type de machines ciblé, le risque est grand de devenir en quelque sorte l’otage d’un constructeur unique, être amenés à attendre son bon vouloir pour une assistance, l’envoi de pièces de rechange et soumis à un tarif indiscutable. Il est fort probable que si le nombre de constructeurs de machines est restreint, quelques uns de nos propres concurrents disposent du même matériel. Comment dès lors nous démarquer ? Un but…l’idéal Dans la mentalité japonaise, surtout celle de l’après guerre qui a façonné l’industrie nippone, toute forme de gaspillage est à combattre. La chasse au gaspillage est un gisement de gains qui peut se révéler riche et être exploité facilement. Etre une entreprise idéale c’est anéantir les pertes et atteindre : Zéro accident, zéro défauts, zéro arrêts ! Pas d’incidents, d’accidents = pas d’arrêts, ni « pertes humaines », ni frais financiers… Pas de défauts = temps de fabrication utilisé à 100%, pas de déchets… Zéro défauts = zéro contrôle ! Dans le but de minimiser les arrêts machines, améliorer les machines du parc existant et maximiser l’utilisation de ces machines, pour réduire les frais financiers; retarder ou rendre inutiles les investissements capacitaires, mais aussi introduire de nouveaux équipements en tenant compte de l’expérience du passé (ne pas refaire les mêmes erreurs !) Il faut essayer : • d’augmenter la productivité des machines • de différer les investissements capacitaires (nouveaux équipements pour assurer la capacité de production) • fiabiliser les machines = trouver et éliminer les micro-pannes • rentabiliser rapidement les investissements (générer la VA plus vite) • d’améliorer les méthodes de travail : • Rationaliser la maintenance, trouver la nécessité de l’homme (capteur à 5 sens !) • valoriser la fonction « conduite de machine » • améliorer les conditions de travail • diminuer les actions du type « pompiers » (interventions soudaines et acrobatiques…) En assurant la cohérence du développement, en libérant du temps » spécialistes » pour ce développement et les modifications internes des équipements.

Plan d’action.

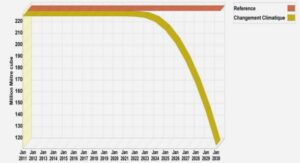

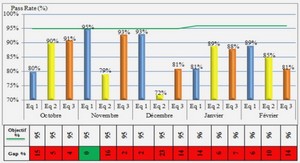

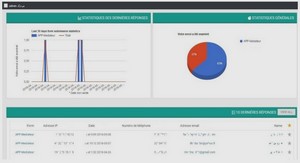

Avant de se jeter à corps perdu dans la maximisation du temps machine, il convient néanmoins de bien définir les objectifs. Tout comme pour le SMED ou les actions KAIZEN, les améliorations potentielles dans un environnement industriel sont quasi infinies. Aussi, une bonne analyse préalable est nécessaire. Il faut par exemple connaître précisément la part de génératrice de Valeur Ajoutée dans le temps de fonctionnement de la machine, car maximiser ne veut pas nécessairement dire faire tourner plus ou sans arrêt… Une initiation à la théorie des contraintes est également un bon moyen de fixer les idées. Lorsque la part de génération de V.A est connue, il faut exploiter la machine au mieux, afin de maximiser cette génération de V.A. Il faut fixer très précisément un état de référence et des objectifs à atteindre (très) ambitieux, de sorte que la recherche du maximum devienne une action continue (esprit kaizen). TPM : Total Productive Maintenance La TPM est née des besoins d’améliorer le rendement machine. Selon le choix de l’indicateur de productivité, on peut se complaire dans une situation apparemment satisfaisante, mais totalement irréelle. Prenons l’exemple de l’indicateur le plus simple qui soit; le taux de marche calendaire. Le taux de marche est le rapport du temps de fonctionnement de la machine au temps d’ouverture de l’atelier. Si l’ouverture de l’atelier est de 8 heures quotidiennes et que la machine tourne 7 heures (une heure étant nécessaire aux diverses opérations non-productives), le taux de marche est de 7 / 8 x 100 = 87.5% Pas mal ! Sauf cela ne veut pas dire grand chose, la machine ayant très bien pu tourner à vide… Il est évident qu’un indicateur aussi élémentaire est insuffisant à une bonne gestion de la ressource et ne peut guider une action d’amélioration. De quoi est fait la journée d’une machine ? En se penchant sur le travail de la machine, on se rend compte qu’elle ne peut travailler durant toute la durée d’ouverture de l’atelier. Il y a nécessairement des opérations qui nécessitent son arrêt ou du moins une phase non productive; changements de séries, rechargements, maintenance, préchauffage… Cela introduit la notion de temps de fonctionnement brut. Durant le temps de fonctionnement brut, on pourrait s’attendre à une production égale à ce temps divisé par la cadence nominale. Or, les relevés de production montreront bien vite qu’il n’en est rien ! C’était sans compter avec tous les aléas affectant les performances; pannes, dérives, micro-arrêts… La cadence réelle est toujours inférieure à la cadence nominale. Le temps de fonctionnement brut amputé du temps perdu donne le temps de fonctionnement réel, ou temps de fonctionnement net. Hélas les pertes ne s’en tiennent pas là, car pour finir, on se rend compte que le peu de temps passé à produire a produit aussi bien des pièces bonnes que des mauvaises… Certaines pièces mauvaises peuvent éventuellement être récupérées, mais toujours au prix d’un surcoût, certaines fois c’est une perte intégrale. Temps d’ouverture Temps brut de fonctionnement Arrêts planifiées Temps net de fonctionnement Pannes, pertes de performances Temps de fonctionnement utile non qualité Il est évident que seules les pièces utiles génèrent du profit, mais avec un tel gaspillage, il n’est pas assuré ! Notons que chaque « perte » trouve sa cause dans un thème qui va intéresser la maintenance, comme nous le détaillerons plus loin. Mesure des pertes, les indicateurs. Le schéma ci-dessus montre bien les différentes composantes de pertes qui érodent la productivité de la machine. Si l’on en reste à un niveau de précision insuffisant, comme le suivi du taux de marche calendaire, cet indicateur ne sera pas un reflet fidèle de la situation, loin de là. Pour connaître avec précision la situation et mener des actions d’amélioration, un niveau de détail supérieur est requis. La TPM propose un indicateur qui intègre toutes les composantes du rendement machine, le TRS ou Taux de Rendement Synthétique. Posons : A = temps d’ouverture : temps théorique de fonctionnement. B = temps brut de fonctionnement B = A – total des arrêts machine (pannes, changements d’outils, approvisionnements..) C = temps net de fonctionnement C = B – pertes de performances = différence entre cadence théorique et cadence réelle due aux arrêts mineurs Durant C on produit des ensembles bons comme des mauvais, nous posons D = temps utile => qui produit que des ensembles bons D = C – pertes de qualité : non qualité pendant le fonctionnement, réglages, essais, démarrage… Nous pouvons définir trois ratios : Et un » super ratio » : le taux de rendement synthétique T.R.S Le Taux de Rendement Synthétique.

Le TRS est le seul indicateur qui tienne compte de tous les paramètres qui affectent la productivité d’une machine. Dans l’établissement du TRS, si l’un des taux le composant se dégrade, le TRS chute également. Fixer des objectifs (très) ambitieux, c’est chercher à atteindre un TRS le plus élevé (idéal = 100%) et le tenir, ce qui est loin d’être facile ! Démonstration Avec un tb entre 90 et 98%, tp généralement 95%, TRS à obtenir > 85% (ce qui semble modeste). Puisque TRS = tb x tp x tq => il faut un Tq de 99%, autrement dit, il faut atteindre un niveau d’excellence ! Il est fréquent qu’avant une démarche TPM, le TRS initial soit de l’ordre de 50% seulement. Le remonter à 70% représente déjà un gain très significatif. Le suivi du TRS permet d’avoir une vue synthétique, et l’examen de ses composantes permet de déterminer quel levier activer pour l’améliorer. Définition & quantification des pertes Si les indicateurs de la TPM semblent simples, leurs éléments constitutifs peuvent être délicats à recueillir. Une formalisation est nécessaire, passant par des définitions claires des différentes catégories de pertes. Avant définition et quantification des pertes, c’est le plus souvent l’impression subjective et vague des opérateurs et chefs d’atelier – qui tentent de justifier les performances médiocres de leurs machines – qui constituent les seuls éléments disponibles. La part des micro-arrêts reste généralement totalement ignorée, jusqu’à ce qu’elle soit suivie, quantifiée et analysée. Cet exemple est pris d’un atelier d’Insertion Automatique de composants électroniques, mais il est aisément transposable à toute autre activité. Des définitions sont proposées : Arrêts machine : • panne machine > à 5 mn • panne énergie ( air ou électricité ) • changement de série : normal suivant planning ou imprévu • manque d’approvisionnements • manque de pièces de rechange • manque d’effectif Pertes de performances : • rechargement de composants < 5 mn • arrêts mineurs (incidents) < 5 mn • décalage de cadence • optimisation des programmes d’insertion Pertes de non-qualité : • casse de composants • erreur de valeur ou polarité Ces catégories définies et acceptées seront alors traduites dans un système de recueil de données, manuel ou automatique. Pour chaque événement affectant la machine, sa durée sera notée dans la catégorie adéquate. Ce travail de récolte peut très rapidement devenir fastidieux, aussi est-il nécessaire de bien le penser avant de construire le système. Exemple de calcul Un atelier travail en équipe de journée pendant 8 heures soit 480 minutes. L’ouverture machine constatée est de 440 minutes. Les arrêts machine d’un total de 50 minutes sont ventilés comme suit : • Changement de série = 20 minutes • Panne = 20 minutes • Réglages = 10 minutes Le temps de cycle théorique est de 120 pièces / heure mais la mesure d’un temps de cycle réel donne une cadence de 100 pièces / heure seulement. Quantité réalisée : 600 pièces / jour Quantité rejetée : 18 pièces, 12 étant récupérables, 6 irrécupérables. Taux de fonctionnement brut Tb = (440-50) / 440 x 100 = 88.6% Taux net de fonctionnement Tnf = (0.6 minute/pièce x 600 pièces) / (440-50) x 100 = 92.3% Rendement vitesse = 0.5/0.6 x 100 = 83.3% Soit un taux de performance de 76.9% (0.833 x 0.923 x 100) Taux de qualité = (600-18) / 600 x 100 = 97% TRS = 0.886 x 0.769 x 0.97 x 100 = 66.1%.