ANALYSES ET ETUDES DES SOLS ALLUVIONNAIRES DE LA BRIQUETERIE

GENERALITES SUR LES BRIQUES

Définition de la brique

Une brique est un élément de construction généralement en forme de parallélépipède rectangle constitué de terre argileuse crue sécher au soleil « brique crue » ou cuite au four, employée principalement dans la construction de mur. La brique crue est simplement moulée puis séchée au soleil, pour la rendre plus résistante. Mais elle reste fragile et résiste mal aux intempéries, c’est ainsi l’idée de la cuisson de la brique est expérimentée en 2500 avant J-C. La cuisson permet de réaliser des constructions imposantes. La brique de terre cuite constitue la première pierre artificielle, longtemps avant le béton de ciment. II) Matière première pour la fabrication de brique : La matière première de base pour la fabrication des briques est l’argile. II-1) généralités sur l’argile : Le mot « argile » vient du mot grec ARGILLOS dont la racine ARGOS signifie blanc Les argiles ou roches argileuses sont des associations de minéraux argileux (entre autre Kaolinite, illite…) et d’autres minéraux accessoires (le quartz, mica, oxyde de fer…) Du point de vue géochimique, les argiles ne sont autres que des silicates d’alumine hydratés qui se caractérise par l’ion (SiO4) 4- disposé en feuillet. Dans ce même ordre d’idée ce sont des matériaux naturels très résistant contre les actions anthropiques. Cela suppose une bonne cohésion entre les particules qui les composent. Elles sont susceptibles d’être mise en pate avec l’eau dont la stratification apparente est absente. De ce fait, la terminologie « argile » englobe des roches et des minéraux. Etymologiquement, l’argile du latin « argila » qui signifie roche terreuse constituée essentiellement par des silicates d’alumine hydraté à structure cristallisée phyliteuse en fine particule de kaolinite. Selon l’expression ternaire suivante : 2SiO4 ; Al2O3 ; H2OElles sont des roches plus ou moins tendres crystocristallines, terres glaises molles, grasses imbibées d’eau et elles deviennent plastiques. Enfin, les argiles ou roches argileuses sont un mélange de minéraux présents dans la nature qui nous environne.

mode de gisement

Selon le mode de formation, on peut illustrer deux sortes de gisements : Gisement éluvionnaire Gisement alluvionnaire

Gisement éluvionnaire

A la suite de phénomène de lixiviation (hydrolyse et dissolution qui se caractérisent par l’altération chimique des roches cristallines) cela fait état des minéraux résiduels ou des argiles néoformées qui se décomposent « in-situ » et/ou au voisinage des roches saines feldspathiques. Il s’agit des argiles résiduelles constituées par des kaolins et des latérites.

Gisement alluvionnaires

Ce type de gisement se caractérise par transport éolien et hydraulique. Ce processus physique entraine sur une longue distance des éléments avant de les accumuler dans les bas-fonds et les plaines alluviales dans les milieux lacustres. Par conséquent les argiles sont moins pures que les kaolins des terrains éluvionnaires. D’où elles ont pris naissance par ce processus d’entrainement et peuvent charrier d’autres minéraux. De ce fait, on les nomme argiles sédimentaires et stratifiées. C’est-à-dire, elles s’empilent en couches parallèles qui sont susceptibles d’être intercalées par d’autres couches non argileuses et allogénique. Ainsi, ces gisements présentent-ils des strates consécutives des produits à structure inégales et à un niveau d’altération différent dont la ligne de démarcation entre elles est la couleur, la densité et la puissance. Ceux-ci sont les résultats du changement des courants d’eau et des apports inévitables des matériaux différents en tout temps. Enfin, on en déduit que pour chaque gisement, chaque strate a sa propre histoire géologique. Les argiles peuvent donc être de qualités énormément variées en fonction de la nature des impuretés dans lesquelles les matières kaoliniques ont été chargées. Les types d’argiles sont fonction intégrantes des gisements. Par conséquent, deux argiles ne peuvent jamais avoir une composition chimique similaire et des propriétés physiques semblables.

Les différents composés minéralogiques de l’argile et ses rôles

La silice (SiO2) existe soit sous forme combinée aux différents silicates d’alumine (argile et micas), soit sous forme libre (quartz). Sous cette dernière forme, elle joue le rôle d’élément dégraissant lorsqu’elle est grossière et constitue en quelque sorte le squelette des produits. L’alumine (Al2O3) est généralement liée à la plasticité de l’argile, cette plasticité étant d’autant plus élevée que la teneur en alumine est plus importante. On emploiera de préférence l’argile à haute teneur en alumine pour la fabrication des produits pressés à reliefs importants, tels que les tuiles. L’oxyde de fer (Fe2O3) agit comme élément fondant au cours de la cuisson. Il communique aux produits leur couleur rouge. La chaux (CaO) est un constituant très fréquent des produits de terre cuite, dans lesquels on peut la trouver en quantité importante. Elle joue les rôles de colorant et fondants. Les oxydes alcalins (soude et potasse) ((Na2O et K2O) jouent le rôle de fondants. Associés à d’autres éléments (oxyde de fer, par exemple), ils provoquent, au cours de la cuisson, les réactions de grésage qui confèrent aux produits leurs qualités définitives, et tout particulièrement leur résistance mécanique. L’eau (H2O) permet aux feuillets de glisser les uns sur les autres. Si elle est en excès l’argile est alors trop visqueuse, elle colle et n’est plus malléable. S’il n’y a pas assez d’eau, l’argile se rétracte et devient dure. Alors la teneur en eau est très importante pour le moulage de l’argile.

Procédés de fabrication de brique

En métier d’art, l’appellation générique « céramistes » a été adoptée pour désigner l’ensemble des artisans qui transforment l’argile par le feu, y compris les briquetiers. La création de produits d’argile comporte plusieurs types d’exigences techniques : certaines s’imposent par le matériau, d’autres par les techniques de transformation de ce matériau ; d’autres enfin par la fonction du produit. La brique en terre cuite est le matériau de construction de base le plus utilisé à Madagascar surtout dans la Capitale. Cette brique est fabriquée chez nous selon le même procédé artisanal, depuis toujours Historique : Historiquement, l’industrialisation à Madagascar tire son origine de Jean Laborde et Delastelle. La Reine Ranavalona I (1828-1861) fit appel à des techniciens qualifiés pour que son règne enregistre un essor économique, Jean Laborde a répondu à ces besoins royaux, d’où son implantation à Ambohitrabiby (Mantasoa). La technicité « Labordienne » a débuté à partir de 1837, si l’on raisonne sur la fabrication de brique et tuile artisanale à Madagascar.

Fabrication artisanale des briques d’argile

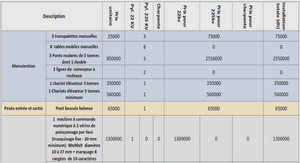

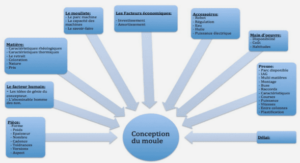

L’argile utilisée à Madagascar se situe le plus souvent dans des placers qui sont des rizières ou des endroits se trouvant tout près des lits de rivières, comme dans le cas des briquetiers d’Ambatomirahavavy. Des décennies durant, l’argile a été extraite localement et le briquetier ne produisait que des « briques artisanales ». Ainsi obtenait-on toujours des briques d’une même couleur déterminée par la composition minéralogique de l’argile locale. Description du procédé artisanal : Choix de terrains : Les briquetiers artisanaux de réfèrent à leur impression visuelle sur les terrains convenables à l’accumulation des argiles Extraction : La glaise se trouve dans les zones inondées, généralement dans les rizières et marais à une profondeur moyenne de un mètre. L’extraction de la terre argileuse se fait manuellement. Elle est ensuite foulée aux pieds et brassée avec une bêche en même temps qu’on lui ajoute de l’eau (environ 30 % en masse). Un mélange plastique est ainsi obtenu. Préparation de la pâte : Ils pratiquent une préparation « in-situ », c’est à dire sur le lieu même de l’extraction. En même temps, ils font les : Composition, Mélange, Gâchage à l’eau, Malaxage Il est à noter que dans le cadre du mélange, on procède à deux techniques à savoir : Soit argile pure (sans ajout d’autres produits) ; Soit argile avec ajout comme dégraissant, entre autres : latérites, sables… Façonnage : Ces briquetiers mettent en œuvre un moule de dimension 24x12x12 cm3 ou 22x11x9x cm3 construite à l’aide de planchettes avec un fond mobile. Le tout est placé sur un support de bois rond de 80 cm environ de hauteur, fixé au sol et surplombé d’une planchette fixe. Séchage : Celui-ci se fait à l’air libre, il est à noter que la fabrication s’exécute essentiellement pendant la saison sèche du mois de mai au mois d’octobre. Au bout de quelques jours, les briques séchées et endurcies sont empilées en formant de longs murs autour des aires de fabrication et de séchage. Elles restent là en attendant de passer à la cuisson. Figure 1 : séchage des briques à ciel ouvert Dans certaines régions de l’Ile, afin d’éviter sur les briques ne soient fissuré suite à une évaporation trop rapide, on ralentit le séchage au moyen de couverts végétaux comme la paille et les feuilles. Cuisson : Les fours à briques fixes sont exclus de ce domaine. Les artisans montent à chaque cuisson de fours archaïques, sans complications techniques. Ces fours sont construits entièrement en briques crues. Les combustibles les plus utilisés sont : la balle de paddy, le bois mort, la tourbe. La température de cuisson est variable suivant la quantité et la qualité du combustible utilisé. Dans la plupart des cas, elle s’élève entre 800°C à 950°

Partie I : GENERALITES ET APPROCHES TECHNIQUES SUR LA FABRICATION DES |