Barrière thermique

Une barrière thermique est constituée de matériaux thermiquement isolants et ayant une température de fusion très supérieure à la température d’application [Levi 2004]. Le rôle d’une barrière thermique est de limiter l’échauffement des pièces sous-jacentes. La chaleur accumulée en surface peut être dissipée par diffusivité thermique à travers le matériau et par rayonnement. La barrière thermique doit donc être suffisamment épaisse et durable pour supporter un fort gradient thermique entre la surface du dépôt et le substrat sous-jacent. De plus, elle doit avoir la capacité de tolérer les contraintes thermiques et thermomécaniques générées lors du fonctionnement du système. En dessous d’une barrière thermique, une barrière environnementale peut être ajoutée afin d’apporter une protection à l’oxydation à haute température.

Barrière environnementale

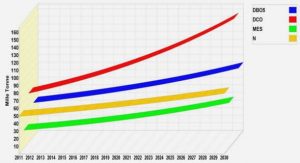

Une barrière environnementale joue le rôle de barrière de diffusion des espèces oxydantes vers le substrat (empêchant leur réaction). Deux critères sont à considérer, la perméabilité à l’oxygène du système et la microstructure du revêtement. La figure 1.3 présente la variation avec la température du coefficient de diffusion de l’oxygène dans divers oxydes communément utilisés comme barrières environnementales. Par exemple, la silice a un coefficient de diffusion de l’oxygène relativement faible et constitue une barrière environnementale efficace jusque 1700°C. D’une manière générale, le coefficient de diffusion de l’oxygène d’un oxyde devient élevé lorsqu’il est à l’état liquide, par exemple sur la figure 1.3, l’oxyde liquide B2O3 (Tf

= 450°C). Cependant, en plus du critère de réfractarité, lecoefficient de diffusion de l’oxygène dépend également de la conductivité ionique de l’oxyde.

Par ailleurs, ce dernier peut avoir des valeurs de coefficients de diffusion de l’oxygène supérieures à celle mentionnée sur la figure 1.3, si tôt qu’il contient des nano porosités interconnectées générées lors de sa formation, par oxydation d’un matériau non oxyde. Des couches intermédiaires doivent aussi être présentes entre le substrat et la barrière environnementale pour éviter que la diffusion du carbone ne se fasse dans la couche oxydée du revêtement. Ce phénomène pourrait provoquer la réduction des oxydes et rendre inefficace la barrière environnementale du système de protection.

REVETEMENTS MULTIPHASES (B, Zr ou Hf, Si, O, C)

MOYENS D’ELABORATION

Les matériaux testés dans cette étude ont une température de fusion minimum de 2000°C. Le frittage conventionnel ou encore le frittage flash peuvent être deux techniques permettant de densifier des mélanges de ces matériaux sous forme initiale de poudre [Wang 2007, Orrù 2009, Mukherjee 2009, Sciti 2006]. Le dépôt par CVD ou par infiltration par voie liquide peuvent également être utilisés comme méthode d’élaboration de revêtement sur substrat carboné. Par exemple pour le mélange HfB 2-SiC [Richet 2003]: une préforme poreuse constituée de HfB2 et de carbone est réalisée à partir d’une suspension de poudre de HfB2 et de résiné phénolique, elle est ensuite infiltrée de silicium liquide pour former du carbure de silicium autour des grains de HfB 2 à l’interface avec le substrat. Quelques mélanges de carbures tels que le mélange de carbures HfC et SiC sont élaborés par CVD [Patterson 1996, Brockmeyer 1998].

MOYENS DE TEST D’OXYDATION A HAUTE TEMPERATURE

Les principaux tests d’oxydations utilisés actuellement aux températures supérieures à 2000°C sont répertoriés dans le tableau 1.1. Le four à arc est une méthode très onéreuse, la torche oxyacétylène génère des mélanges de gaz oxydants complexes et beaucoup d’impuretés rendant difficile l’explication du mécanisme d’oxydation du matériau testé. Le chauffage par effet Joule requiert des tensions élevées pour atteindre une température maximale de 2000°C [Karlsdottir 2007]. Plus récemment, le laser DFL (Defocused laser heating) permet de chauffer une surface cylindrique de 10 mm de diamètre sous air, à très haute température et pendant des temps courts [Jayaseelan 2010]. Cependant, lors des tests mentionnés ci-dessus, la mesure de température se révèle difficile puisque les émissivités des matériaux sont méconnues pour des températures supérieures à 2000°C. De plus, ces tests ne sont généralement pas effectués sous des atmosphères oxydantes parfaitement contrôlées.

Dans la bibliographie, l’Analyse Thermo Gravimétrique (ATG) est donc utilisée comme test d’oxydation sous atmosphère contrôlée (oxydante et corrosive) pour des temps d’exposition de plusieurs heures aux températures inférieures ou égales à 1600°C. L’ATG permet aussi de suivre les variations de masse de l’échantillon au cours du test et ainsi, d’en déduire les cinétiques d’oxydation. Des tests d’oxydation peuvent aussi être réalisés dans les fours isothermes sous air ambiant jusqu’à 1700°C [Opila 2004]. Par ailleurs, le four de combustion permet de tester les matériaux dans des conditions de température et de pression très prochesde celle de certaines applications [Patterson 1996]. Cependant, la température de test reste inférieure à 2000°C.

Carbures réfractaires HfC et ZrC

Les carbures tels que HfC et ZrC sont intéressants puisqu’ils présentent une température de fusion de plus de 3500°C et une fusion sans décomposition (annexe 1 .1. Diagramme de phase Hf-C [Massalski 1990]). D’après le diagramme des équilibres solideliquide gaz en fonction de P O2 de Zr-ZrO2 (figure 1.8), similaire à celui d’Hf-HfO2 , les oxydes solides formés ZrO 2 ou HfO 2 ont une pression de vaporisation faible [Opeka 2004].

Cependant, les carbures et les nitrures ont une résistance à l’oxydation très faible. En effet, ils forment un oxyde non adhérant, poreux (voire poudreux) au dessus de 1700°C. par exemple, cette porosité est due à la pression de volatilisation de monoxyde de carbone à l’interface du système (Hf/Zr)C-(Hf/Zr)O 2 qui excède 1,01.10 5 Pa à 1730°C. Par ailleurs, la diffusion de l’oxygène à travers l’oxyde ZrO 2 ou HfO 2 est aussi ionique puisqu’elle se fait par le biais des lacunes d’oxygène. Pour une bonne protection à l’oxydation du C/C, Opeka et al. suggèrent qu’il faut une épaisseur très importante de HfC (figure 1.9).

EXEMPLES DE REVETEMENTS MULTIPHASES (B/Si/C/O/Hf ou Zr)

Dans un premier temps, les alliages métalliques à base d’hafnium et de zirconium ontété étudiés comme revêtement protecteur à l’oxydation, en raison de la température de fusion élevée de leurs oxydes. Cependant, ces matériaux restent peu réfractaires et les carbures réfractaires HfC et ZrC ont donc également été considérés pour cette application. Leurs oxydes étant faiblement protecteurs, ces carbures ont été remplacés par leurs borures respectifs afin d’introduire une phase liquide. Pour augmenter la stabilité thermochimique de cette phase liquide, du silicium ou du tantale ont été ajoutés à la composition des revêtements précédents, sous forme notamment de carbures. Dans tous les cas, l’efficacité de la protection de l’oxyde est reliée à sa stabilité chimique, c’est-à-dire à la pression d’équilibre de l’oxyde gazeux en fonction de la température. Par exemple, l’oxyde de tantale gazeux TaO 2 a une faible pression de vapeur saturante à 2227°C témoignant de sa stabilité chimique à cette température (tableau 1.2).

AJOUTS TESTES DANS LES SYSTEMES HfB 2 -SiC ET ZrB 2 -SiC

En vue d’améliorer la résistance à l’oxydation à haute température des systèmes ZrB2 -SiC, des ajouts ont été introduits dans ces systèmes pour limiter la diffusivité de l’oxygène soit dans les phases solides soit dans les phases liquides durant les tests d’oxydation. Ainsi, les vitesses d’oxydation de ces systèmes modifiés peuvent être abaissées

LIMITATION DE LA DIFFUSIVITE DE L’OXYGENE DES L’ETAT SOLIDE

Dans la littérature, il est mentionné que l’addition de métaux de plus haute valence que Zr dans ZrO2 réduit la concentration de lacune d’O 2 et donc le coefficient de diffusion ionique d’O 2 conduisant à une meilleure protection vis-à-vis de l’oxydation.

Les éléments permettant de former des phases de « pyrochlore » et les oxydes de terres rares (Y, Gd, La, Sc) sont ainsi connus pour réduire la diffusion d’O 2 dans ZrO 2 . L’efficacité de ces phases sur la réduction de la diffusion de l’oxygène reste à être quantifiée [Opeka 2004].

Ajout de ZrO

2 dans les systèmes ZrB2 -SiC Zhou et al. [Zhou 2009] proposent de limiter la diffusion de l’oxygène à travers la structure colonnaire de ZrO 2 générée par l’oxydation de ZrB 2 en incorporant initialement du ZrO2 dans le matériau ZrB 2+SiC (10%vol). Le but est de densifier cette zone formée durant l’oxydation. Deux proportions de ZrO 2 sont testées dans le système ZrB 2 -10%vol SiC: 10%vol et 20%vol, notés respectivement BS10Z et BS20Z. ZrO 2 est introduit avec 3%mol d’Y 2O3 pour stabiliser la phase quadratique à haute température. La réduction de la quantité de SiC dans ce système permet de limiter l’oxydation active du matériau. Les échantillons sont préparés par frittage à 1850°C pendant 60 min sous une pression uniaxiale de 30 MPa sous argon. Les tests d’oxydation sont réalisés à la torche oxyacétylène avec plusieurs temps de palier : 30, 60, 180, 240, 360 et 600 s. La température, mesurée par un pyromètre optique, est de l’ordre de 2100°C en surface. Toute variation de température au cours du test d’oxydation n’est pas mentionnée dans l’étude.

Table des matières

INTRODUCTION GENERALE

CHAPITRE 1 BIBLIOGRAPHIE

INTRODUCTION

I. SOLUTION ENVISAGEE : UNE PROTECTION EXTERNE ULTRAREFRACTAIRE

I.1. FONCTIONS REQUISES POUR UN SYSTEME DE PROTECTION EXTERNE

I. 1. 1. Adhérence du revêtement sur le substrat

I. 1. 2. Barrière thermique

I. 1. 3. Barrière environnementale

I. 2. SYSTEME MULTICOUCHES A FORT POTENTIEL

II. HISTORIQUE DES REVETEMENTS UTILISES POUR DES TEMPERATURES SUPERIEURES A 1800°C

III. REVETEMENTS MULTIPHASES (B, Zr ou Hf, Si, O, C)

III. 1. MOYENS D’ELABORATION

III. 2. MOYENS DE TEST D’OXYDATION A HAUTE TEMPERATURE

III. 3. PROPRIETES DES DIFFERENTS CONSTITUANTS DES REVETEMENTS MULTIPHASES (B/Si/C/O/Hf ou Zr)

III. 3. 1. Carbure de silicium

III. 3. 2. Carbures réfractaires HfC et ZrC

III. 3. 3. Diborures réfractaires HfB2 et ZrB

IV. EXEMPLES DE REVETEMENTS MULTIPHASES (B/Si/C/O/Hf ou Zr)

IV. 1. MELANGES DE CARBURES

IV. 1. 1. Alliage métallique Hf-Ta

IV. 1. 2. Mélange HfC-TaC

IV. 1. 3. Mélange HfC-SiC

IV. 2. SYSTEMES ZrB2-SiC et HfB2-SiC

V. AJOUTS TESTES DANS LES SYSTEMES HfB2-SiC ET ZrB2-SiC

V. 1. LIMITATION DE LA DIFFUSIVITE DE L’OXYGENE DES L’ETAT SOLIDE

V. 1. 1. Ajout de ZrO2 dans les systèmes ZrB2-SiC

V. 1. 2. Ajout de Ta dans les systèmes ZrB2-SiC

V. 1. 3. Ajout de ZrC dans les systèmes ZrB2-SiC

V. 2. LIMITATION DE LA DIFFUSIVITE DE L’OXYGENE A L’ETAT LIQUIDE

V. 2. 1. Moyens de stabilisation des oxydes liquides

V. 2. 2. Exemple d’application de la notion d’immiscibilité de phases oxydes liquides

CONCLUSION

ANNEXES

CHAPITRE 2 CHOIX DES MATERIAUX DE REVETEMENTS

INTRODUCTION

I. SCENARII DE SYSTEMES D’AUTOPROTECTION A T>2000°C

I. 1. OXYDATION DE (Zr/Hf)B2-SiC : FORMATION D’UN SYSTEME

D’AUTOCICATRISATION

I. 2. CONCEPTION DE SYSTEMES D’OXYDES PROTECTEURS

II. CHOIX DES ELEMENTS METALLIQUES INTRODUITS DANS LES SYSTEMES D’OXYDES PROTECTEURS

II. 1. CRITERES DE SELECTION DES ELEMENTS METALLIQUES

II. 2. APPLICATION DES CRITERES DE SELECTION DES ELEMENTS METALLIQUES

II. 2. 1. Etude des mélanges d’oxydes: oxyde de l’élément métallique ajouté X nOm et ZrO2

II. 2. 2. Etude des systèmes d’oxydes: oxyde de l’élément métallique et HfO2

II. 3. CLASSIFICATION DES ELEMENTS METALLIQUES SELON LES

SYSTEMES D’OXYDES PROTECTEURS

III. CHOIX DES SYSTEMES DE MATERIAUX NON OXYDES

PROTECTEURS

CONCLUSION

ANNEXES

CHAPITRE 3 DEMARCHE EXPERIMENTALE

INTRODUCTION

PARTIE 1. TEST D’OXYDATION SUR MATERIAUX MASSIFS

I. ELABORATION DE SYSTEMES DE MATERIAUX PAR FRITTAGE FLASH

I. 1. FRITTAGE FLASH (Spark Plasma Sintering – SPS)

I. 2. PARAMETRES D’ELABORATION PAR FRITTAGE FLASH

II. TEST D’OXYDATION : LE FOUR SOLAIRE

II. 1. FOUR SOLAIRE

II. 2. PARAMETRES DU TEST D’OXYDATION

III. CARACTERISATIONS PHYSICO-CHIMIQUES DES MATERIAUX MASSIFS

PARTIE 2. TEST D’OXYDATION SUR COMPOSITE MODELE

I. ELABORATION DE REVETEMENTS PAR PVD

I. 1. GENERALITES

I. 2. INFLUENCE DE PARAMETRES DE DEPOTS SUR LA MICROSTRUCTURE DU REVETEMENT

I. 2. 1. Températures de fusion et de dépôt du matériau

I. 2. 2. Pression de travail

I. 2. 3. Rugosité du substrat

II. SPECIFICITE DU DEPOT SUR FIBRE

II. 1. PREPARATION DES SUBSTRATS

II. 2. MORPHOLOGIE DES REVETEMENTS PVD

II. 3. ADHERENCE DES REVETEMENTS

III. REVETEMENTS ETUDIES

IV. TEST D’OXYDATION : LE CHAUFFAGE PAR EFFET JOULE

V. CARACTERISATION PHYSICO-CHIMIQUE DES MATERIAUX DE REVETEMENTS

CONCLUSION

ANNEXES

CHAPITRE 4 ELABORATION DE REVETEMENTS PROTECTEURS

INTRODUCTION

PARTIE 1. L’ELABORATION DES SYSTEMES DE MATERIAUX PROTECTEURS PAR FRITTAGE FLASH

I. SYSTEMES DE MATERIAUX PROTECTEURS ELABORES

II. CARACTERISTIQUES DES POUDRES UTILISEES

III. FRITTAGE DES COMPOSES SEULS

IV. MATERIAUX DE REFERENCE (Zr/Si/B/C)

V. MATERIAUX A BASE DE TANTALE ((Hf/Zr)/Ta/B/C)

V. 1. MATERIAUX METALLIQUES (Hf/Ta)

V. 2. MATERIAUX A BASE DE COMPOSES ULTRAREFRACTAIRES ((Hf/Zr)/Ta/B/C)

VI. MATERIAUX A BASE DE TERRES RARES ((Hf/Zr)/B/N/C/Ln)

VI. 1. INTRODUCTION DE TERRES RARES SOUS FORME DE NITRURE DANS LE SYSTEME ((Zr/Hf)/Ln/B/N/C)

VI. 1. 1. Introduction du nitrure de gadolinium dans le système (Hf/Gd/B/N/C)

VI. 1. 2. Introduction du nitrure d’ytterbium dans le système ((Hf/Zr)/Yb/B/N/C)

VI. 2. INTRODUCTION DE TERRE RARE SOUS FORME DE BORURE DANS LE SYSTEME ((Hf/Zr)/Ln/B/N/C)

VI. 2. 1. Introduction du borure de gadolinium dans le système ((Hf/Zr)/Gd/B/C)

VI. 2. 2. Introduction du borure de dysprosium dans le système ((Hf/Zr)/Dy/B/C)

PARTIE 2. ELABORATION DES COMPOSITES MODELES PAR PVD

I. DEPOTS MONOCOUCHES A FROID (Hf/Zr/ZrC)

I. 1. DEPOTS METALLIQUES (Hf/Zr) A FROID

I. 2. DEPOTS MONOCOUCHES DE CARBURE DE ZIRCONIUM

II. DEPOTS BICOUCHES A FROID (Zr et ZrC)

III. DEPOTS METALLIQUES A CHAUD (Hf/Hf-Ta)

CONCLUSION

ANNEXES

CHAPITRE 5 COMPORTEMENT A L’OXYDATION DES MATERIAUX MASSIFS A ULTRA HAUTE TEMPERATURE

INTRODUCTION

I. COMPORTEMENT EN OXYDATION DES COMPOSES SEULS

II. LES MATERIAUX DE REFERENCE (Zr/Si/B/C)

II. 1. MORPHOLOGIE DE SURFACE DES MATERIAUX ZrB2-SiC

II. 2. ANALYSE MICROSTRUCTURALE DU TEST D’OXYDATION DE ZrB2-SiC

II. 2. 1. Analyse microstructurale du test d’oxydation de ZS20 à Tcn=2250°C

II. 2. 2. Effet de l’augmentation de température du test sur ZrB2-SiC

II. 2. 3. Effet de la diminution de SiC dans ZrB2-SiC

II. 3. MECANISME D’OXYDATION DES MATERIAUX ZrB2-SiC

II. 3. 1. Mécanisme d’oxydation de ZrB2-20%vol SiC à 1800<Tcn<2250°C

II. 3. 2. Effet de l’augmentation de la température de test sur le mécanismed’oxydation de ZrB2-20%vol SiC

II. 3. 3. Effet de la diminution de la teneur en SiC sur le mécanisme d’oxydation de ZrB2-SiC à ultra haute température

III. MATERIAUX A BASE DE TANTALE ((Hf/Zr)/Ta/B/C)

III. 1. MATERIAUX METALLIQUES ET A BASE DE CARBURE D’HAFNIUM (Hf/Ta/C)

III. 1. 1. Morphologie de surface des matériaux oxydés du système (Hf/Ta/C)

III. 1. 2. Analyse microstructurale du test d’oxydation de Hf+Ta (8.1) à Tcn=2200°C

III. 1. 3. Effet de la teneur initiale de tantale dans le matériau Hf+Ta

III. 1. 4. Mécanismes d’oxydation des matériaux Hf+Ta à Tcn=2200°C

III. 1. 5. Analyse microstructurale du test d’oxydation de HfC+Ta (8.1) à Tcn=2350°C

III. 1. 6. Effet de la teneur initiale de tantale dans le matériau HfC+Ta

III. 1. 7. Mécanismes d’oxydation des matériaux HfC+Ta à Tcn=2200°C

III. 1. 8. Bilan des tests d’oxydation des matériaux Hf+Ta et HfC+Ta

III. 2. MATERIAUX A BASE DE BORURES ULTRAREFRACTAIRES ((Hf/Zr)/Ta/B)

III. 2. 1. Morphologie de surface des matériaux oxydés du système ((Hf/Zr)/Ta/B)

III. 2. 2. Analyse microstructurale du test d’oxydation de HfB 2 +Ta (2.7) à Tcn=2200°C

III. 2. 3. Effet de la teneur initiale de tantale dans le matériau HfB 2 +Ta

III. 2. 4. Mécanismes d’oxydation des matériaux HfB

2+Ta à Tcn=2200°C

III. 2. 5. Analyse microstructurale du test d’oxydation de Hf+TaB2 (2.7) à Tcn=2100°C

III. 2. 6. Effet de la teneur initiale de tantale dans le matériau Hf+TaB2

III. 2. 7. Mécanismes d’oxydation des matériaux Hf+TaB 2 à Tcn=2100°C

III. 2. 8. Bilan des tests d’oxydation des matériaux HfB 2+Ta et Hf+TaB2

III. 3. BILAN DU SYSTEME ((Hf/Zr)/Ta/B/C)

IV. MATERIAUX A BASE DE TERRES RARES ((Hf/Zr)/B/N/C/Ln)

IV. 1. INTRODUCTION DE BORURE DE TERRE RARE DANS LE SYSTEME ((Hf/Zr)/Ln/B/N/C)

IV. 1. 1. Introduction du borure de gadolinium dans le système ((Hf/Zr)/Gd/B/C) 169

IV. 1. 1. 1. Morphologie de surface des matériaux dans le système ((Hf/Zr)/Gd/B/C)

IV. 1. 1. 2. Analyse microstructurale du test d’oxydation de Hf+GdB (2.7) à Tcn=2150°C

IV. 1. 1. 3. Mécanisme d’oxydation des matériaux Hf+GdB 6 (2.7) à Tcn=2150°C

IV. 1. 1. 4. Analyse microstructurale du test d’oxydation de HfC+GdB(2.7) à Tcn=2150°C

IV. 1. 1. 5. Mécanisme d’oxydation des matériaux HfC+GdB 6 (2.7) à Tcn=2150°C

IV. 1. 1. 6. Bilan des tests d’oxydation des matériaux dans le système

((Hf/Zr)/Gd/B/C)

IV. 1. 2. Introduction du borure de dysprosium dans le système ((Hf/Zr)/Dy/B/C)179

IV. 1. 2. 1. Morphologie de surface des matériaux dans le système ((Hf/Zr)/Dy/B/C)

IV. 1. 2. 2. Analyse microstructurale du test d’oxydation de Hf+DyB (2.7) à Tcn=2250°C

IV. 1. 2. 3. Mécanisme d’oxydation des matériaux Hf+DyB

4 (2.7) à Tcn=2250°C

IV. 1. 2. 4. Analyse microstructurale du test d’oxydation de HfC+DyB(2.7) à Tcn=2200°C

IV. 1. 2. 5. Effet de la teneur initiale de dysprosium dans le matériau HfC+DyB4

IV. 1. 2. 6. Mécanisme d’oxydation des matériaux HfC+DyB 4 (2.7) à Tcn=2200°C

IV. 1. 2. 7. Bilan des tests d’oxydation des matériaux dans le système ((Hf/Zr)/Dy/B/C)

IV. 2. INTRODUCTION DE NITRURE DE TERRE RARE DANS LE SYSTEME ((Zr/Hf)/Yb/B/N/C)

IV. 2. 1. Conservation du bore dans le système ((Zr/Hf)/Yb/B/N/C)

IV. 2. 1. 1. Morphologie de surface des matériaux dans le système ((Zr/Hf)/Yb/B/N/C)

IV. 2. 1. 2. Analyse microstructurale du test d’oxydation de ZrB 2 +YbN (2.7) à Tcn=2200°C

IV. 2. 1. 3. Mécanisme d’oxydation des matériaux ZrB

2+YbN (2.7) à Tcn=2200°C

IV. 2. 2. Absence du bore dans le système ((Zr/Hf)/Yb/N/C)

IV. 2. 2. 1. Morphologie de surface des matériaux dans le système ((Zr/Hf)/Yb/N/C)

IV. 2. 2. 2. Analyse microstructurale du test d’oxydation de ZrC+YbN (2.7) à Tcn=2200°C

IV. 2. 2. 3. Mécanisme d’oxydation des matériaux ZrC+YbN (2.7) à Tcn=2150°C

IV. 2. 2. 4. Bilan des tests d’oxydation des matériaux ZrC+YbN (2.7) et ZrB 2 +YbN (2.7)

V. DISCUSSION

V. 1. STABILITE THERMOCHIMIQUE DE L’OXYDE DE L’ELEMENT AJOUTE

V. 2. APPORT DU BORE DANS LE SYSTEME D’OXYDE

V. 3. APPORT DU CARBONE ET DE BORE DANS LE MATERIAU

V. 4. EVALUATION DES MATERIAUX

CONCLUSION

CHAPITRE 6 APPLICATION DE REVETEMENTS SUR COMPOSITES

INTRODUCTION

PARTIE 1. APPLICATION SUR COMPOSITE C/C

I. OXYDATION DU REVETEMENT DE REFERENCE SUR COMPOSITE C/C

II. EVALUATION DU CARACTERE PROTECTEUR REVETEMENT DE REFERENCE SUR COMPOSITE C/C

PARTIE 2. APPLICATION SUR COMPOSITE MODELE

I. TRAITEMENT THERMIQUE DE DEPOT METALLIQUE SOUS VIDE A 1850°C

I. 1. SUIVI DE LA CARBURATION DES DEPOTS METALLIQUES

I. 2. EFFET DE LA CARBURATION DES DEPOTS METALLIQUES

II. TEST D’OXYDATION DES DEPOTS METALLIQUES A 1850°C

II. 1. SUIVI DE L’OXYDATION DES DEPOTS METALLIQUES

II. 2. MECANISME DE L’OXYDATION DES DEPOTS METALLIQUES

II. 2. 1. Effet du tantale sur la résistance à l’oxydation des dépôts métalliques

II. 2. 2. Effet de la température sur le mécanisme d’oxydation des alliages Hf-Ta

II. 2. 3. Effet de la carburation sur la résistance à l’oxydation des dépôts métalliques

CONCLUSION

CONCLUSION GENERALE ET PERSPECTIVES

BIBLIOGRAPHIE

ANNEXES GENERALES