Au Québec, la production d’électricité, responsabilité d’Hydro-Québec, est principalement issue de l’hydro-électricité. L’augmentation de la demande ainsi que la présence du marché américain ont entraîné l’extension du parc hydro-électrique ces 50 dernières années. Cependant, il existe des limites à l’extension d’un parc de production hydro-électrique (facteurs géographiques, quantité de ressources, etc.). Pour cette raison, aujourd’hui, la marge de fonctionnement se réduit et la gestion adaptée de la maintenance devient critique.

En effet, toute intervention de maintenance sur des turbines hydro-électriques (y compris les inspections) impose une durée minimale d’indisponibilité. Ces durées peuvent varier de quelques jours (pour certaines opérations d’inspection) à plusieurs années (jusqu’à 2 ans pour un remplacement en réponse à une défaillance majeure imprévue), ou jusqu’à plusieurs mois si l’on considère simplement les opérations planifiées (6 mois pour le remplacement d’une turbine précommandée). Ces délais et la différence entre ceux induits par une opération planifiée et une opération imprévue expliquent les objectifs divergents de la planification de maintenance : la réduction du nombre d’interventions, mais un nombre suffisant d’interventions pour éviter les défaillances imprévues.

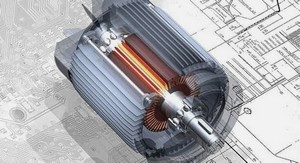

Par ailleurs, les turbines hydro-électriques, en raison de leur spécificité, sont en réalité des cas uniques. Le type de turbine, sa position au sein de la centrale, la spécificité de cette centrale et même les conditions d’utilisation effective de la turbine (niveau de chute, débit, terrain…) font qu’il n’y a pas deux turbines identiques, même en considérant celles où des composantes sont remplacées en conservant la même conception. Cet état de fait rend la modélisation de l’état de dégradation d’une turbine complexe et difficile à valider.

Maintenance

La maintenance est le processus mis en place afin de garder les équipements (ici les turbines) en (bon) état de fonctionnement. Chez Hydro-Québec, les maintenances sur la roue de la turbine sont effectuées de manière systématique avec un intervalle maximal de 6 ans. La durée de vie d’une turbine est estimée entre 50 et 60 ans.

Deux phénomènes sont pris en considération dans la politique de maintenance d’HydroQuébec. Tout d’abord, un équipement dégradé, bien que toujours fonctionnel, aura un rendement moindre (énergie produite par rapport à la quantité d’eau consommée). Ensuite, le remplacement d’un équipement est excessivement coûteux, en temps (6 mois pour un remplacement planifié à 2 ans pour un remplacement imprévu) comme en argent (environ 50 millions de dollars par roue de turbine). Finalement, les réparations sur une roue de turbine dégradée ne sont pas toujours parfaites. Les soudures, par exemple, introduisent des défauts qui sont des points de vulnérabilité pour la fissuration.

La nécessité d’éviter les remplacements imprévus et le coût du matériel dictent une maintenance préventive des équipements. Cependant, les parcs électriques grandissent généralement par à-coups et les nouvelles unités génératrices arrivent en même temps en service. D’un point de vue pratique, le remplacement de ces unités, en fin de vie, ne peut pas être simultané. Cela impliquerait une réduction de la capacité de production inacceptable dans le domaine de la production électrique. Pour cette raison, on va vouloir étaler dans le temps ces remplacements, et ainsi, les unités jugées comme proches de leur date prévue de remplacement deviennent donc moins importantes à maintenir en bon état. Au contraire, on veut les utiliser le plus possibles afin de ne pas gaspiller un remplacement sur une turbine en bon état, et de préserver le plus possible l’état des autres turbines dont le remplacement est plus distant dans le futur, afin d’augmenter la marge de capacité dans le futur.

Opération

La gestion des opérations d’un parc hydro-électrique est un grand défi. Il faut prendre en compte de multiples informations. Le principe d’une production hydro-électrique est de profiter d’un barrage pour retenir l’eau et d’utiliser cette ressource au moment seulement où l’on requiert de l’électricité. Cependant, les centrales hydro-électriques ne sont pas des systèmes isolés. Il en existe généralement plusieurs sur une même rivière et leurs déversements affectent donc l’état de toutes les centrales en aval. De plus, des considérations écologiques imposent des limites quant à la quantité d’eau qui doit être turbinée et force aussi un débit minimal au barrage pour éviter les inondations et les sécheresses.

Le niveau des réservoirs est aussi modifié par les apports naturels. Les ruissèlements des hauteurs autour participent en majeure partie au renouvellement de la ressource. Ces ruissèlements ont une saisonnalité, ce qui rend l’opération du parc hydro-électrique elle-même saisonnière. Particulièrement, la fonte des neiges remplit brusquement les réservoirs dans une période où l’usage domestique de l’électricité se réduit fortement.

D’une façon globale, et dans un souci de productivité, la plupart du temps, les turbines au meilleur rendement hydraulique (quantité d’eau utilisée par rapport à la quantité d’électricité produite) sont utilisées en priorité. Cela permet à Hydro-Québec de rentabiliser au mieux sa ressource. Cependant, ainsi que nous allons le voir dans cette thèse, cette stratégie a quelques inconvénients.

Planification de la maintenance

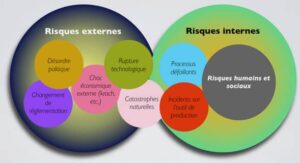

La maintenance d’un système de production (ici électrique, mais d’une façon générale) se répartit principalement en deux types : la maintenance corrective et la maintenance préventive qui peut être systématique ou conditionnelle (Froger et al. 2016) .

La maintenance corrective consiste à réagir a posteriori à la défaillance afin de la corriger. La maintenance préventive consiste à estimer le délai avant l’apparition d’un tel état et à effectuer la maintenance de façon à ce que celui-ci n’apparaisse pas. On pourrait croire, à l’aune de ces définitions, que la maintenance préventive devrait toujours être choisie par rapport à une maintenance corrective. Dans la pratique, les incertitudes génèrent inévitablement des maintenances correctives que l’on veut minimiser. De plus, des considérations économiques (faible coût de remplacement, par exemple) ou physiques (coût d’inspection rédhibitoire) peuvent rendre la réponse à cette question moins évidente. Dans notre cas, le remplacement des équipements est une opération coûteuse, particulièrement en temps, relativement à une inspection. De plus, la durée de vie des équipements est relativement longue, la dégradation est lente et la correction de cette dégradation peut être applicable tôt dans le processus de dégradation. Pour toutes ces raisons technico-économiques, on s’intéresse plus à une maintenance préventive qu’à une maintenance corrective.

Dans le contexte spécifique de la production électrique, plusieurs modèles ont été proposés pour l’optimisation de la planification de maintenance, à la fois pour des systèmes avec monopole (centralisés) et avec concurrence (dérégulés). Ces modèles se concentrent sur divers aspects et objectifs de la maintenance. Particulièrement dans l’organisation dérégulée, l’opérateur système indépendant (ISO) est principalement intéressé par la fiabilité (et la pérennité) du réseau et la satisfaction de la demande comme évoquée par Froger et al. (Froger et al. 2016). Tandis que le GENCO s’intéresse à la maximisation des profits, à la minimisation des coûts ou à celle de la perte de potentiel de production (Chen et al. 2008).

Dès 2005, Conejo et al. (Conejo et al. 2005) s’intéressent à la coordination entre les deux entités et proposent une procédure itérative où après la comparaison de la proposition des GENCOs avec sa propre solution de fiabilité, l’ISO propose des incitations pour chaque période en fonction du niveau de satisfaction de son critère de fiabilité. Les GENCOs proposent alors un nouveau plan qui optimise leur profit en fonction des nouveaux coûts. La procédure est répétée jusqu’à l’obtention d’un plan acceptable pour l’ISO.

Dans la poursuite de l’étude de la relation entre les deux entités, Lindner et al. (Lindner et al. 2018) modélisent le problème de maintenance de façon à exprimer à la fois les coûts de production et la marge de fiabilité. Ils extraient ensuite le front de Pareto représentant le compromis entre ces deux critères. Ils rappellent la conclusion d’un article précédent de Mukerji et al. (Mukerji et al. 1991) : les coûts de maintenance d’un système avec une plus grande marge de fiabilité ont tendance à être plus faibles.

INTRODUCTION |