Une définition classique du contrôle de gestion le décrit comme « le processus par lequel les dirigeants s’assurent que les ressources sont obtenues et utilisées avec efficacité et efficience pour réaliser les objectifs de l’organisation » (Anthony, 1965).

Ainsi, il faut comprendre le mot « contrôle » au sens de maîtrise et non pas de surveillance. Les dirigeants d’une entreprise doivent avoir la maîtrise de sa gestion, de la même façon qu’un conducteur doit avoir la maîtrise de son véhicule.

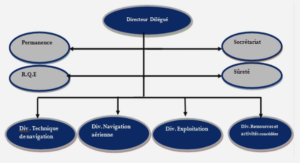

Pour les petites entreprises, cette maîtrise ne nécessite aucun outil particulier car le dirigeant exerce un contrôle direct sur les opérations réalisées. En revanche, dès que la croissance de l’entreprise nécessite le recours à la délégation, les dirigeants doivent mettre en œuvre des outils leur permettant :

– d’une part, de collecter les informations nécessaires pour prendre des décisions pertinentes,

– de s’assurer que leurs décisions sont bien appliquées (incitation et contrôle).

Le contrôle de gestion comprend tous ces outils, en particulier :

– la comptabilité de gestion (analyse des coûts),

– la gestion budgétaire (élaboration des budgets et contrôle des écarts),

– les tableaux de bord, etc …

CENTRES AUXILIAIRES ET PRESTATIONS CROISEES

Centres principaux et centres auxiliaires

Lors de la mise en œuvre de la méthode des centres d’analyse, certaines charges sont difficiles à répartir de façon pertinente entre les différents produits mais peuvent être réparties entre les autres centres d’analyse. C’est le cas par exemple du coût du service « gestion des ressources humaines » : – il n’existe pas de clé de répartition pertinente pour répartir son coût entre les différents produits (la main d’œuvre directe ne représente souvent qu’une faible part des effectifs d’une entreprise) – il est aisé de répartir son coût entre les différents services de l’entreprise au prorata de leurs effectifs. Dans ce cas, on distingue deux types de centres d’analyse : – les centres principaux dont les charges sont imputées aux produits en fonction des unités d’œuvre – les centres auxiliaires dont les charges sont transférées aux centres principaux. La répartition des charges indirectes se fait en deux étapes : – la répartition primaire : les charges indirectes sont réparties entre les différents centres d’analyse (auxiliaires et principaux) – la répartition secondaire : les coûts des centres auxiliaires sont répartis entre les différents centres principaux. On dit qu’ils sont « vidés »

Les prestations croisées

La répartition secondaire peut être compliquée par l’existence de prestations croisées. Par exemple : le centre « maintenance » cède des charges au centre « transport » (les employés du service maintenance assurent l’entretien des véhicules) mais en reçoit également (le service transport assure l’approvisionnement en pièces détachées nécessaires aux réparations). Dans ce cas, il n’est pas possible de procéder à la répartition des charges d’un centre indépendamment de l’autre car à chaque fois qu’un centre auxiliaire est vidé, un autre est rempli. Exemple : à l’issue de la répartition primaire, les charges des centres « maintenance » et « transport » s’élèvent respectivement à 20 000 € et 15 000 €. La répartition secondaire se fait en imputant 10% du coût de transport au centre « maintenance » et 5% du coût de maintenance au centre « transport ». Si on commence par vider le centre « maintenance », on impute 1 000 € (= 5% * 20 000) au centre « transport ». On vide ensuite le centre transport, mais on déverse alors 10% * (15000 + 1 000 ) = 1 600 € dans le centre maintenance qui n’est plus vidé. Il faut donc commencer par résoudre le problème des prestations croisées. Cette résolution peut se faire de deux façons : soit de façon itérative, soit en posant un système d’équations. 2.1. Résolution par itérations Cette méthode consiste à vider alternativement les centres auxiliaires jusqu’à ce que les montants restant à transférer soient négligeables. Dans l’exemple précédent, si on vide à nouveau le centre maintenance, on transfère 80 € (= 5% * 1 600) au centre transport. On vide alors à nouveau le centre transport en transférant 8 € au centre maintenance (10% * 80). On vide alors à nouveau le centre maintenance en transférant 0,4 € au centre transport (5% * 8). Il est possible de s’arrêter à cette étape car le montant résiduel (à 0,40 €) est négligeable. Au total, les montants suivants auront transité dans les centres auxiliaires : – centre « maintenance » : 20 000 + 1 600 + 8 = 21 608 € – centre « transport » : 15 000 + 1 000 + 80 = 16 080 € 2.2. Résolution par un système d’équation Il est possible d’arriver directement au même résultat en posant un système d’équation du type : X = a.Y + b Y = c.X + d Dans l’exemple précédent, si on pose M = coût centre maintenance et T = coût centre transport on a : M = 20 000 + 0,1 T T = 15 000 + 0,05 M On résout ensuite ce système : M = 20 000 + 0,1 T = 20 000 + 0,1 (15 000 + 0,05 M) = 20 000 + 1 500 + 0,005 M = 21 500 + 0,005 M Ù M – 0,005 M = 21 500 Ù 0,995 M = 21 500 Ù M = 21 500 / 0,995 = 21 608 € et T = 15 000 + 0,05 * 21 608 = 16 080 €

Mots clés : centre auxiliaire, centre principal, répartition primaire, répartition secondaire, prestations croisées.

LA PRISE EN COMPTE DES STOCKS

Jusqu’à présent, nous avons calculé le coût complet d’un produit en lui imputant les charges de la période étudiée. De façon équivalente, nous pouvons dire que nous avons réparti toutes les charges de la période étudiée sur les produits de la période. Cette façon de procéder est exacte dans une entreprise qui travaille à la commande, sans avoir de stocks. En revanche, dans le cas – plus fréquent – où l’entreprise possède des stocks, ce calcul n’est plus valable. En effet, une matière peut avoir été achetée sur une période mais utilisée en production sur la période suivante et commercialisée la période d’après. Il faut donc imputer au coût du produit : – les coûts d’approvisionnement de la période N – les coûts de fabrication de la période N+1 – les coûts de distribution de la période N+2 1. Calcul du coût de revient avec stocks intermédiaires Lorsqu’il existe des stocks dans l’entreprise (matières premières, produits intermédiaires ou finis), le calcul du coût de revient nécessite de respecter la hiérarchie des coûts et de calculer successivement : – le coût d’achat des matières achetées = prix d’achat + coûts d’approvisionnement de la période – le coût de production des produits fabriqués = coût d’achat des matières consommées + coûts de fabrication de la période – le coût de revient des produits vendus = coût de production des produits vendus + coûts de distribution de la période Pour passer du coût des matières achetées au coût des matières consommées, on utilise les comptes de stock de matière première : stock initial + coût des matières achetées = coût des matières consommées + stock final De la même façon, pour les produits finis on a : stock initial + coût des produits finis fabriqués = coût des produits vendus + stock final.