Etude morphologique

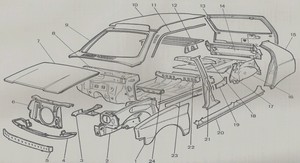

L’amélioration des propriétés structurales, mécaniques, magnétiques et anticorrosion des dépôts électrolytiques peut être contrôlée par l’état de surface. En effet, le comportement extrinsèque des dépôts est fortement lié à la morphologie de surface. Cette dernière peut être influencée par plusieurs facteurs, tels que les conditions d’élaboration (température, agitation, temps de déposition, solution électrolyte, …), les défauts structuraux (joints de grains, macles, lacunes,…), l’adsorption des impuretés (additifs et hydrogène), les orientations cristallographiques, le nombre des sites de nucléation sur le substrat, la compétition entre la nucléation et la croissance des grains et la rugosité de surface. Les morphologies de surface des couches nanostructurées Ni–P électrodéposées pendant 10 et 20 min sont représentées sur les figures III.1 et III.2, respectivement. Les surfaces sont relativement denses, lisses et uniformes. Les particules présentent une forme plus ou moins sphérique. La morphologie des particules se présente sous forme de chou-fleur et est composée par des agglomérats nodulaires. Ce type de morphologie est fréquemment observé dans les revêtements nanocristallins obtenus par électrodéposition (Bastos et al 2006, Cruz et al. 2007, Balaraju et al 2007, Wu et al. 2017). Généralement, les jonctions entre les agglomérats nodulaires sont associées à des variations de composition, notamment en éléments légers (Paunovic et al 1998).

Durant l’électrocristallisation, la compétition entre la croissance et la nucléation des grains peut déterminer la granulométrie du métal déposé. Dans les couches déposées à – 1,15 V et –1 V pendant 10 et 20 min, il est observé la présence de quelques gros nodules résultants de l’agglomération des nodules fins. Ce comportement peut être lié au mode de croissance rapide et à la vitesse de nucléation lente, car dans le cas d’une nucléation progressive les germes se développent sur les sites de la surface en fonction du temps et les grains métalliques prennent des positions aléatoires. Dans le dépôt obtenu à un potentiel de – 1 V pendant 20 min, on constate une distribution non homogène des grosses particules. Celle‒ci peut être expliquée par le fait que les ions métalliques préfèrent se déposer sur les saillies avec l’augmentation du temps et du potentiel. Ce mécanisme résulte en une croissance de la taille des saillies et donc, la possibilité de former les gros nodules augmente. La présence des fissures sur la surface des dépôts peut être attribuée à la forte contrainte interne. Ces fissures peuvent être observées particulièrement dans la zone interagglomérat.

La distribution de la taille des particules a été estimée par analyse des micrographies MEB à l’aide du programme ImageJ (Rasband 1997). La figure III.3 présente l’évolution de la distribution des nodules dans les surfaces des dépôts en fonction du potentiel appliqué pour différents temps de déposition. Les résultats montrent que les petits nodules dont la taille est de l’ordre de 0,1µm sont majoritaires et représentent 53% et 49% dans les dépôts obtenus à –1,3 V pendant 10 min et 20 min, respectivement. En revanche, la distribution des grosses particules dont la taille est comprise entre 1µm et 10 µm ne dépasse pas 20 %. Celle‒ci peut être attribuée à la faible vitesse de déposition qui diminue suite à la collision entre les grosses particules. Pour cela, l’énergie cinétique des grosses particules doit être faible par rapport à celle des petites particules. De plus, les résultats montrent que l’évolution du temps de déposition peut influencer la taille moyenne des nodules (figure III.4). En effet, la taille des nodules varie de 0,70 à 0,94 µm dans les couches électrodéposées pendant 10 min et de 0,74 à 1,06 µm dans les couches électrodéposées pendant 20 min.

La morphologie des couches électrodéposées à des potentiels de –1,15 V et – 1 V pendant 10 et 20 min montre une structure lamellaire. Ce type de structure peut être attribué à l’hétérogénéité chimique des dépôts. L’irrégularité de la distance interlamellaire observée dans les couches déposées à –1,15 V pendant 10 et 20 min peut être due à l’existence de défauts structuraux comme les dislocations et les pores. L’apparition de zones sombres dans les dépôts peut être liée à la faible teneur en P et/ou à la déposition rapide des adatomes. Une structure lamellaire associée à des zones sombres a été observée dans les couches Ni–P électrodéposées à forte densité de courant (Nee et al 1985). La morphologie lamellaire a été observée dans les alliages électrodéposés dans un bain alcalin (Sha et al 1999). Balaraju et al. ont rapporté que la formation des lamelles dans les dépôts peut être attribuée aux fluctuations du pH de la solution électrolytique adjacente à la surface des dépôts (Balaraju et al 2007). Ce comportement peut produire une variation de la concentration chimique du phosphore dans la couche déposée.

L’observation à plus fort grossissement de la coupe transversale révèle que la taille des particules diminue avec l’augmentation du potentiel de – 1,3 V à – 1 V. Celle‒ci peut être due à l’augmentation de la vitesse de déposition. L’apparition des fissures et des cavités dans les dépôts obtenus à –1,3 V pendant 10 et 20 min, peut être liée aux phénomènes de diffusion et de migration ionique pendant la déposition. L’agitation de la solution électrolytique et la propagation successive des ions métalliques vers la surface de la cathode peuvent produire des défauts comme les lacunes et les dislocations. Généralement, la formation des défauts est propre au procédé de l’électrodéposition et en particulier, les dépôts des éléments à haut point de fusion (Cu, Fe, Ni, Cr) présentent une forte concentration en lacunes (Merchant 1995). Ces lacunes engendrent des contraintes résiduelles de tension significatives qui s’accumulent pour former des amas ou des micropores au niveau des défauts. D’après Schlesinger et al, des macrocontraintes peuvent se développer lorsque l’hydrogène diffuse vers les micropores (Schlesinger et al 2011).