LE BUDGET DES APPROVISIONNEMENTS

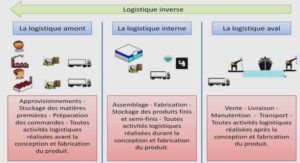

La politique d’approvisionnement est une des composantes d’un ensemble plus vaste en constante évolution : la chaîne logistique (ou supply chain). Système qui a pour objectif d’optimiser la circulation de l’ensemble des flux traversant l’entreprise. De plus en plus les clients imposent ou négocient avec leurs fournisseurs des commandes «ouvertes», avec des livraisons plus fréquentes et des points de livraisons qui évoluent (livraisons sur point de vente, sur plateforme de distribution de type «cross-docking»…). L’approvisionnement concerne dans une approche traditionnelle les flux entrants de matières, fournitures et marchandises ; mais il est possible d’élargir son champ de compétences à d’autres domaines (la collecte d’informations, la gestion de la sous-traitance par exemple). On peut formuler la problématique de la politique d’approvisionnement d’une façon simple. Fournir tous les éléments externes nécessaires à la réalisation de la production, au moment où l’entreprise en a besoin, là où elle en a besoin, avec un niveau de qualité pré défini et cela en minimisant le coût global. La notion de coût global résulte d’une approche systémique du calcul des coûts.

En effet une baisse de coût des approvisionnements peut parfois se traduire par une hausse des coûts de production ou de service après vente, si la moindre qualité des matières ou fournitures augmente le temps de traitement ou le nombre des défauts ou rebuts au niveau des produits finis. Dans l’équation de la politique d’approvisionnement, stockage, approvisionnement et production, sont des variables liées. Toute variation de l’une d’entre elles affecte le niveau des autres. Par exemple, dans une approche en flux poussés, le stockage des produits finis constitue un moyen de réguler les programmes de production. Dans une optique de flux tirés, les approvisionnements fréquents de matières premières et fournitures permettent de réduire les coûts liés au stockage . La coordination nécessaire entre la production et les approvisionnements impose la mise en œuvre de techniques élaborées de prévision et d’ordonnancement des tâches qui sont le plus souvent prises en charge par des logiciels intégrés (logiciel de type MRP : management ressources planning). Voir à ce sujet le cours sur la budgétisation de la production. La hiérarchie budgétaire fait dépendre le budget des approvisionnements du niveau de la production prévue et de la politique globale de stockage souhaitée.

En ce sens, le budget des approvisionnements peut être vu comme un sous-budget du budget de production. Toutefois son importance (aussi bien en flux discontinus qu’en flux tendus) justifie une étude particulière. La gestion des stocks vise à minimiser le coût global de l’approvisionnement, stockage compris. (Ce travail utilise fréquemment la modélisation mathématique en avenir certain ou incertain). Le terme «global» peut recouvrir des champs d’étude différents. Une approche systémique de l’entreprise peut amener à prendre en compte des éléments en apparence fort éloignés des approvisionnements, mais pour lesquels la politique définie à ce niveau peut avoir des effets directs ou indirects non négligeables sur les coûts (contrôle de qualité, service après vente, image de marque…). Le raisonnement théorique le plus simple s’appuie sur les paramètres suivants : – La quantité commandée (Q en unités).

Cette quantité peut être la même à chaque commande (on parle de «lot optimum»), la variable étant alors la date de réapprovisionnement. Elle peut aussi varier à chaque commande, la périodicité des réapprovisionnements étant alors fixe (T exprimée en jours : c’est la durée séparant une entrée en stock de la suivante).

Le stock d’alerte qui représente le niveau de stock à partir duquel une commande doit être déclenchée (ce qui suppose que l’on connaisse le délai moyen de livraison (d)). – Le stock de sécurité représente la quantité qui doit être en permanence présente en stock pour faire face à divers aléas (grève des transports, accélération imprévue de la consommation….). Sa détermination nécessite une étude du rythme moyen de consommation de l’article et des écarts par rapport à cette moyenne. Dans l’illustration ci-dessus on suppose que l’on dispose initialement d’un stock de sécurité S auquel vient s’ajouter une quantité commandée constante (Q). Connaissant les besoins quotidiens moyens on peut en déduire la droite d’écoulement théorique qui associe à Q une durée d’écoulement théorique T. On constate ici que l’écoulement réel du stock est un peu plus rapide que prévu en fin de période, et le stock de sécurité se trouve entamé (il faudra le reconstituer lors de la commande suivante). Connaissant le délai moyen de livraison du fournisseur (d), la droite d’écoulement théorique permet aussi de déterminer le stock d’alerte (niveau du stock qui déclenche une nouvelle commande). Le stock moyen détenu en magasin sur l’exercice est la moyenne arithmétique entre le stock maximum et le stock de sécurité : Stock moyen = stock de sécurité + Q/2.