LA RESISTANCE A LA COMPRESSION ET LA

COMPACITE DU BETON HYDRAULIQUE

Définition et historique du béton hydraulique

Le béton hydraulique est défini comme un matériau formé par mélange de ciment, de sable, de gravillons et d’eau, et éventuellement d’adjuvants, d’additions ou de fibres, et dont les propriétés se développent par hydratation (NF EN 197-1, 2012).

Historique

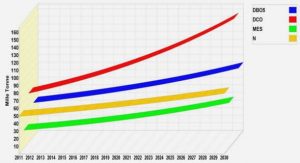

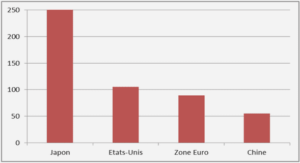

Le béton est probablement le plus ancien matériau composite. Dans la mesure où le ciment est un liant hydraulique lui-même fabriqué avec des matériaux naturels, le béton peut être considéré comme une roche artificielle (Pliskin, 1992). D’aucuns font remonté l’invention du béton à la plus haute antiquité puisque Pline l’Ancien rapporte que les colonnes de certains monuments égyptiens datant de plus de 4 000 ans, ont été réalisées avec une pierre artificielle fabriquée à partir du mélange de granulats et de gypse calciné. Il est en tout cas patent que Grecs et Romains ont construit des édifices avec des matériaux dont les composants primaires s’apparentent à ceux du béton d’aujourd’hui. Le pont du Gard (en France), entre autres, témoigne encore aujourd’hui de l’utilisation de ces premiers mortiers et béton (Pliskin, 1992). De nos jours, la production mondiale de béton est estimée à six (06) milliards de mètre cube (m3 ) par année ; soit une production de 190 m3 par seconde (Planetescope – Statistique, 2018). Ce qui en fait le matériau manufacturier le plus utilisé au monde. Ce matériau permet de construire des ouvrages de toute nature et, notamment des bâtiments, des immeubles 4 d’habitation, des routes, des ponts, des centrales thermiques et nucléaires, des barrages, des tunnels ainsi que des plateformes d’exploitation pétrolière en offshore. Le développement de l’emploi d’un matériau de construction repose sur des critères techniques et économiques

Les différents types de béton hydraulique et leur classification

Les différents types de béton hydraulique

Les bétons à propriétés spécifiées (BPS) Ce sont des bétons pour lesquels les propriétés requises et les éventuelles caractéristiques supplémentaires sont spécifiées au producteur, qui a la responsabilité de fournir un béton qui satisfait à ces propriétés requises et à ces caractéristiques supplémentaires (NF EN 206, 2014). Le producteur est responsable de fournir un béton satisfaisant à ces exigences.

Les bétons à composition prescrite (BCP)

On appelle BCP, les bétons pour lesquels la composition et les constituants à utiliser sont spécifiés au producteur, qui a la responsabilité de fournir un béton respectant cette composition prescrite. En effet la responsabilité du prescripteur est de réaliser une formulation et d’établir une composition détaillée du béton qu’il doit fournir au producteur (NF EN 206, 2014).

Les bétons à composition prescrite dans une norme (BCPN) Ce sont des bétons à composition prescrite et dont la composition est définie dans une norme applicable sur le lieu d’utilisation du béton. Le prescripteur a dans ce cas, la responsabilité de sélectionner dans la norme, la composition appropriée à l’ouvrage (NF EN 206, 2014).

La classification des bétons hydrauliques

En fonction de la consistance du béton frais La consistance du béton hydraulique décrit le caractère de maniabilité ou d’ouvrabilité de ce dernier. Elle conditionne la facilité de mise en œuvre du béton dans le coffrage et est influencée par le dosage en eau et ciment. La consistance du béton peut être mesurée par l’une de ces méthodes suivantes : essai d’affaissement au cône d’Abrams selon la norme EN 12350-2 ; indice de serrage selon la norme EN 12350-4 ; essai d’étalement à la table à chocs selon la norme EN 12350-5 ; essai d’étalement au cône d’Abrams selon la norme EN 12350-8. 5 La méthode la plus couramment utilisée est l’essai d’affaissement au cône d’Abrams. Il y a cinq classes de consistance du béton avec une tolérance spécifiée dans le tableau I. Tableau I : Classe de consistance en fonction de l’affaissement au cône (NF EN 206, 2014) Classes Affaissement, essai selon la norme EN 12350-2; (mm) Tolérance (mm) Observation S1 10 à 40 ± 10 Ferme S2 50 à 90 ± 20 Plastique S3 100 à 150 ± 30 Très plastique S4 160 à 210 Fluide S5 ≥ 220

En fonction de la masse volumique du béton durci

Le béton durci est un béton à l’état solide ayant acquis une résistance notable après 28 jours. Sa masse volumique est déterminée sur des éprouvettes préalablement séchées à l’étuve. Les différentes classes de béton hydraulique en fonction de la masse volumique sont données dans le tableau II. Tableau II : Différentes classes de béton en fonction de la masse volumique (NF EN 206, 2014) Types de béton Masse volumique (en kg/m³) Béton léger de 800 à 2000 Béton de masse volumique normale de 2000 à 2600 Béton lourd supérieure à 2600

En fonction de la résistance du béton durci

La résistance en compression du béton durci est la charge maximale provoquant la rupture rapportée à la section de l’éprouvette sur laquelle la force de compression est appliquée. L’éprouvette peut être cubique ou cylindrique mais, au Sénégal, l’éprouvette cylindrique 32/16 d’élancement 2 (hauteur : 32 cm ; diamètre : 16 cm) est plus utilisée. Les classes de résistance en fonction de la masse volumique du béton sont données dans le tableau III ; il faut distinguer la résistance caractéristique minimale sur cylindres (de dimensions diamètre-hauteur en mm 150300, 160-320, 110-220 ; le 160-320 étant plus courant) et la résistance caractéristique minimale sur cubes à 28 jours (100 ou 150 mm de côté). 6 Tableau III : Classes de résistance à 28 jours du béton en fonction de la résistance à la compression à 28 jours (NF EN 206, 2014) Classes de résistance à la compression pour les bétons de masse volumique normale et les bétons lourds Classes de résistance à la compression pour les bétons légers Classes fck-cyl (en N/mm²) fck-cube (en N/mm²) Classes fck-cyl (en N/mm²) fck-cube (en N/mm²)

En fonction de la teneur en chlorures

La corrosion des armatures dans le béton est essentiellement due, d’une part, à la présence de chlorures et, d’autre part, au milieu dans lequel l’ouvrage est exposé (CIMBETON, 2008). Les classes de chlorures permettant d’adapter la composition du béton en fonction des risques de corrosion des armatures sont données dans le tableau IV. La teneur maximale en ions chlorures est définie en pourcentage de la masse du ciment, elle concerne la somme des chlorures de tous les constituants (NF EN 206, 2014). 7 Tableau IV : Utilisation du béton en fonction de la classe de teneur en chlorures (NF EN 206, 2014) Utilisation du béton Classe de teneur en chlorures (a) Teneur maximale en Cl rapportée à la masse de ciment % (b) Ne contenant ni armatures en acier, ni pièces métalliques noyées (à l’exception des éléments de levage résistants à la corrosion) Cl 1,00 1,00 Contenant des armatures en acier ou des pièces métalliques noyées Cl 0,20 0,20 Cl 0,40 (c) 0,40 Contenant des armatures de précontrainte en acier en contact direct avec le béton Cl 0,10 0,10 Cl 0,20 0,20 (a) : Pour un usage spécifique du béton, la classe à utiliser dépend des dispositions en vigueur sur le lieu d’utilisation du béton. (b) : Lorsque des additions sont utilisées et sont prises en compte pour le dosage en ciment, la teneur en chlorures est exprimée comme le pourcentage d’ions chlorure par rapport à la masse du ciment plus la masse totale des additions considérées. (c) : Différentes classes de teneur en chlorures peuvent être autorisées pour le béton contenant des ciments de type CEM III, selon les dispositions en vigueur sur le lieu d’utilisation.

En fonction de la dimension maximale des granulats

Le tableau V donne la classification des bétons armés et non armés en fonction de la dimension maximale des granulats. Tableau V : Classification des bétons armés (NF EN 206, 2014) et non armés (TECHPEC, 2012) en fonction de la dimension maximale des granulats Bétons armés Bétons non armés Diamètre supérieur Types de pieux 32 mm et 1/4 de l’espacement nu à nu des barres longitudinales Pour les pieux forés et les parois moulés Béton cyclopéen : Réalisé pour les murs de soubassement. Composé de gros blocs de pierre, des moellons, des galets. 32 mm et 1/3 de l’espacement nu à nu des barres longitudinales Pour les pieux avec refoulement de sol Béton de propreté (Dmax = 25 mm) : Réalisé sous tous les ouvrages dont la base est en contact avec le sol 16 mm et 1/4 de l’espacement nu à nu des barres longitudinales Pour les micropieux Béton de dallage (Dmax = 15 mm) 1/6 du diamètre intérieur du tube plongeur En cas de mise en place en conditions immergées Béton de ragréage : Recoupement des balèvres et coulures, bouchement des manques de matières

Les composants du béton hydraulique

L’étude d’une formulation de béton nécessite, au préalable, une bonne connaissance de ses composants, du type d’ouvrage et du milieu dans lequel il est destiné à être mis en œuvre. La qualité d’un béton est directement liée à la qualité relative de chacun de ses constituants. Il s’avère donc judicieux de présenter les différents composants du béton hydraulique et de préciser le rôle de chacun d’eux sur ses propriétés physiques et mécaniques.

Les ciments

Le ciment est un liant hydraulique, c’est-à-dire un matériau minéral finement moulu qui, gâché avec de l’eau, forme une pâte qui fait prise et durcit par suite de réactions et de processus d’hydratation et qui, après durcissement, conserve sa résistance et sa stabilité même sous l’eau (NF EN 197-1, 2012). Le ciment constitue ainsi la composante maîtresse et le facteur principal des propriétés physicochimiques et mécaniques du béton hydraulique. Différentes voies permettent la fabrication du ciment dont la plus utilisée est la voie sèche. La fabrication du ciment commence par l’extraction et le concassage des matières premières (calcaire et argile) qui sont ensuite mélangées, dans des proportions bien définies, pour constituer le « cru » de cimenterie. Le « cru » est finement broyé et la poudre ainsi obtenue est introduite dans un échangeur de chaleur où il est séché à une température comprise entre 800 et 1000 °C. Enfin la cuisson s’effectue à la température de 1450 °C dans un four rotatif légèrement incliné. Au terme de la cuisson, à la sortie du four, la matière brusquement refroidie, est finement broyée avec du gypse (3 à 5 %) ou un mélange de gypse et de phosphogypse pour régulariser la prise du ciment (CIMBETON, 2008). Le ciment Portland artificiel moderne s’obtient ainsi. . Les principaux constituants du ciment sont : o le clinker Portland (K) ; o le laitier granulé haut fourneau (S) ; o les matériaux pouzzolaniques tels que : – la pouzzolane naturelle (P) ; – la pouzzolane naturelle calcinée (Q) ; o les cendres volantes telles que : – les cendres volantes siliceuses (V) ; – les cendres volantes calciques (W) ; 9 o les schistes calcinés (T) ; o les calcaires (L, LL) et o les fumées de silice (D). Les 27 produits de la famille des ciments courants, obtenus en ajoutant dans le clinker, à des proportions bien définies, d’autres constituants principaux et secondaires, sont donnés dans la norme NF EN 197-1 de février 2001. Avec l’eau, le ciment forme, avec les sables au cours du malaxage, une matrice qui lie les gravillons et comble les espaces entre ces derniers.

Les granulats

Les granulats sont définis, selon la norme NF P 18-545, comme des matériaux granulaires utilisés dans la construction. Ils peuvent être naturels, artificiels ou recyclés. Les granulats naturels sont d’origine minérale et issus de roches meubles (alluvions) ou de roches massives, n’ayant subi aucune transformation autre que mécanique tels que concassage, broyage, criblage et lavage. Les granulats artificiels sont d’origine minérale et résultent d’un procédé industriel comprenant des transformations thermiques ou autres. Les granulats recyclés proviennent du traitement d’un matériau utilisé précédemment dans la construction tel que le béton de bâtiments démolis. Les granulats sont spécifiés par deux types de caractéristiques (CIMBETON, 2005) : o des caractéristiques intrinsèques, liées à la nature minéralogique de la roche et à la qualité du gisement, telles que la masse volumique réelle, l’absorption d’eau et la porosité, la sensibilité au gel, la résistance à la fragmentation et à l’usure ainsi que la gélivité ; o des caractéristiques de fabrication qui sont liées aux procédés d’exploitation et de production des granulats, telles que, en particulier, la granularité, la forme (aplatissement), la propreté, etc. Les granulats sont produits à partir de l’exploitation : – des roches magmatiques ou éruptives telles que la rhyolite et le basalte (roches volcaniques), le granite et la diorite (roches plutoniques) ; – des roches sédimentaires telles que le grès, le grès quartzique, le silex et les calcaires ; – des roches métamorphiques telles que le gneiss, les quartzites. Au Sénégal, les granulats de basalte concassés de Diack (région de Thiès) sont les plus utilisés dans le secteur du Bâtiment, des Travaux Publics et des Routes (BTP-Routes). Le basalte est 10 une roche volcanique de texture microlithique et de couleur gris foncé qui est formé par solidification d’une lave à la surface de la croûte terrestre avec un refroidissement rapide impliquant une taille faible des cristaux. Sa densité proche de 3, sa grande dureté, sa faible porosité ainsi que sa forte résistance à la compression sont ses principales caractéristiques. Les granulats de calcaire sont aussi utilisés. L’exploitation des granodiorites de Mansadalla et des quartzites de Bakel est récente et permet de faire face à l’épuisement progressif des ressources en matériaux basaltiques de Diack. Ces carrières de roches massives qui se situent au Sénégal oriental devraient approvisionner une partie des grands chantiers de Génie civil des futurs projets. L’élaboration des granulats concassés commence par la phase d’abattage de roches massives, puis passe par l’étape du concassage/broyage pour se terminer par le processus de criblage afin de les répartir en différentes classes granulaires. Cette distribution étant déterminée par analyse granulométrique, les granulats sont classés en fonction de leur classe granulaire désignée par le couple d/D avec d et D en mm: d : dimension inférieure ; D : dimension supérieure. Ainsi plusieurs classes granulaires se distinguent dont les plus utilisées, le cas des bétons coutants, sont les gravillons, les sables, les fines et les fillers.

Dédicaces |