Reproduction de la microstructure de la zone adoucie

L’objectif de cette partie de l’étude est de déterminer expérimentalement et modéliser le comportement viscoplastique de la zone adoucie. La faible épaisseur de la zone adoucie, environ 1 à 2 mm, rend difficile l’usinage d’éprouvettes dans le joint réel et limite potentiellement de ce fait les résultats. C’est pourquoi une deuxième méthode est utilisée pour confirmer les résultats obtenus sur la zone adoucie réelle. Le principe est de reproduire le cycle thermique subi par la zone adoucie sur des éprouvettes prélevées dans le métal de base et de tester le comportement de la zone adoucie sur un volume de matière plus important. Afin d’être validée, cette méthode nécessite une caractérisation métallurgique très précise de la zone afin d’obtenir une microstructure simulée représentative de celle de la zone adoucie. Plusieurs critères sont définis afin d’évaluer cette représentativité. Pour reproduire la microstructure de la zone adoucie, il est tout d’abord nécessaire de déterminer le cycle thermique subi par cette zone au cours du soudage. La microstructure de la zone adoucie peut être reproduite par des traitements thermiques soit au moyen d’un four, soit grâce à un dispositif de simulation de type machine Gleeble. A titre d’exemple, Gaffard [Gaffard, 2005] a simulé la microstructure de la zone adoucie d’un joint soudé en acier Grade 91, réalisé par procédé TIG. Pour reproduire le cycle thermique subi par cette zone, il a utilisé un cycle de type Rykaline [Rykaline, 1957]. En l’absence d’essais de soudage instrumenté, sa démarche fut de calculer plusieurs cycles thermiques et de les appliquer aux éprouvettes, simulant ainsi différentes microstructures à différentes distances de la ligne de fusion. Il a dans un premier temps sélectionné les cycles réalisés à des températures comprises entre Ac1 et Ac3, puis a identifié le plus représentatif en comparant les différentes microstructures obtenues à la microstructure de la zone « faible » réelle. Des considérations métallurgiques, telles la densité de dislocations, la taille des sous-grains et l’état de précipitation, en plus des mesures de dureté après PWHT, lui ont permis de valider ce cycle. D’autres auteurs ont appliqué cette méthode visant à reproduire la microstructure de cette zone de plus faible résistance au fluage. Les traitements thermiques appliqués sont rassemblés dans le Tableau 3-9.

Détermination du cycle thermique à appliquer pour reproduire la microstructure de l’ICHAZ

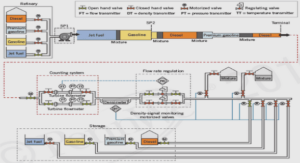

Différentes étapes ont permis d’estimer le cycle thermique subi par la zone intercritique. Elles sont énoncées sur le schéma ci-dessous (Figure 3-43) et sont décrites par la suite. 140 Figure 3-43 : démarche suivie pour déterminer le cycle vu par la zone intercritique et pour obtenir la microstructure simulée. 3.4.2 Essai de soudage instrumenté. Dans un premier temps, un essai de soudage instrumenté sur une ligne de fusion a été réalisé au Laboratoire des Techniques d’Assemblage (LTA) du CEA. L’opération a consisté à appliquer le produit d’apport sur une tôle en acier P91 de composition similaire. Le procédé de soudage utilisé est le soudage TIG (Tungsten Inert Gas), en mode automatique. La ligne de fusion a été réalisée sur une tôle en acier Grade 91 de 290 mm de longueur, 100 mm de largeur et de 14 mm d’épaisseur. L’utilisation d’un acier Grade 91 est liée à l’indisponibilité immédiate de matériau Grade 92 pour la réalisation de cet essai. Les évolutions métallurgiques du Grade 91 lors du procédé de soudage sont similaires à celles du Grade 92. Néanmoins, le domaine intercritique n’est probablement pas identique et doit être ajusté pour l’acier Grade 92. Les évolutions microstructurales sont également examinées. Afin de contrôler et de mesurer aisément la température, une plaque a été utilisée plutôt qu’un tube. La plaque est alignée par rapport à la trajectoire de la torche. Une ligne de fusion rectiligne, constituée d’une seule passe, est obtenue. L’instrumentation d’une seule ligne de fusion suffit à déterminer le cycle thermique de la zone d’intérêt.

Campagne de dilatométrie sur l’acier Grade 92

Dans un deuxième temps, il est donc nécessaire de vérifier si ce cycle thermique est applicable aux joints soudés en acier Grade 92 de l’étude, en première approximation. Ces joints soudés résultent de l’assemblage de deux tubes en acier Grade 92 mis en position bout à bout. Au cours de la campagne d’essais de dilatométrie, les différentes transformations de phases se produisant au cours du cycle de soudage ont été analysées, et en particulier, l’évolution de la microstructure au cours du cycle vu par la zone intercritique a été examinée. 3

Procédure expérimentale

Le dispositif expérimental est décrit en annexe. La géométrie des échantillons de dilatométrie est présentée sur le schéma de la Figure 3-52. Figure 3-52 : plan des éprouvettes de dilatométrie. Les éprouvettes ont été prélevées dans l’épaisseur du tube soudé en acier Grade 92, selon l’axe radial. Les cycles thermiques ont été appliqués au matériau de base détensionné (2h à 760 °C). Comme cela a été montré dans le chapitre I, les paramètres microstructuraux, tels que les tailles de sous-grains, la densité de dislocations, les tailles de précipités, entre le métal de base détensionné et non détensionné, sont similaires. Les premiers essais de dilatométrie ont montré un retard important de la température mesurée par le thermocouple par rapport à la température de consigne, et ainsi une diminution progressive de la vitesse de chauffage mesurée au cours de l’essai. Afin de rendre plus efficace le chauffage de l’éprouvette par rayonnement pour les essais suivants, les éprouvettes de dilatométrie ont ensuite 148 été préoxydées à 550°C pendant 2h dans un four, à la pression atmosphérique. Une coupe transversale d’une éprouvette a été examinée. Aucune zone ferritique traduisant l’occurrence possible de la décarburation, n’a été observée.