Impression 3D du thermoplastique vers l’aliment

Impression Fused Deposition Modeling (FDM) non alimentaire

Le « Fused deposition modelling » est une technique de formation d’un objet en volume par déposition successive de couches d’un matériau à l’état fondu. Le matériau fondu est obtenu par un traitement thermique du matériau dans la buse d’impression. Les composants essentiels des imprimantes FDM sont la buse d’impression (printing nozzle) et le plateau d’impression (printing plate). La buse porte un système pilotant l’entrainement du produit dans la buse, un bloc de chauffe, et un embout conique ouvert permettant le dépôt du produit chauffé (Figure 1). Le plateau d’impression est parfois équipé de résistances chauffantes pour réguler le refroidissement du produit chaud déposé. Impression 3D du thermoplastique vers l’aliment 28 I. État de l’art Figure 1 : Schéma de principe de fonctionnement d’une imprimante FDM (Chaunier et al., 2018) (A), impression d’une pièce sur l’imprimante DiscoEasy (Dagoma) (B), exemple d’objet 3D imprimé (Makerboat)(C). La mobilité de la buse par rapport au plateau et du plateau lui-même varient en fonction du type d’imprimante. On distinguera quatre configurations d’imprimantes FDM : – Les imprimantes cartésiennes, où les points de dépose du produit correspondent à des points de coordonnées cartésiennes en x, y et z dans le plan formé par le plateau et les traverses sur laquelle la buse est mobile; – Les imprimantes polaires, où les points de dépose sont calculés à partir des coordonnées de vecteurs par rapport aux mouvements du plateau d’impression (rotation et mouvement selon l’axe z du plateau d’impression), – Les imprimantes delta, où la buse d’impression est mobile dans les 3 dimensions et le plateau également mobile sur l’axe z. – Les imprimantes Scara (Selective Compliant Assembly Robot Arm), pour lesquelles un bras robotisé pouvant se déplacer sur les 3 axes de l’espace dépose le matériau fondu. Les déplacements de la buse et du débit d’extrusion/traction du filament sont imposés par le code (sous format g.code) lu par l’imprimante. Le g.code est une traduction en coordonnées de points et de directions du modèle numérique. Il détermine la quantité de matière nécessaire à déposer à un point donné pour créer une forme 3D fidèle au modèle. Différents logiciels pour impression ont été développés pour créer une interface entre le modèle numérique et l’imprimante. Ces logiciels sont utilisés pour découper les modèles 3D en une série de couches de matière (slicing) modulable par l’utilisateur qui définit la hauteur et la largeur des couches déposées. Le logiciel permet également le réglage d’une diversité de paramètres en lien avec l’impression notamment la vitesse de déplacement de la buse (vitesse à laquelle la buse se déplace d’un point à un autre sur le plateau), la température dans le bloc de chauffe, le débit de matériau (quantité de matière pour 1 mm de filament tracté dans le bloc de chauffe), la vitesse d’impression (nombre de mm de filament tracté par seconde).

Impression du sucre et du chocolat par technologie FDM

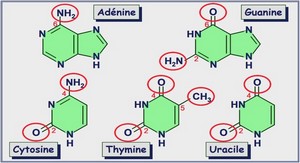

Le terme de sucre fait référence à une substance à la saveur douce extraite de plantes. Les sucres sont formés par des glucides et présents sous la forme de monosaccharides ou oligosaccharides. En impression 3D par FDM, le matériau imprimable à base de sucre est produit par la dissolution de mélanges de mono-, di- et polysaccharides dans de l’eau et la concentration de ce mélange par l’évaporation du solvant (Miller et al., 2012). Les mélanges peuvent être des mélanges de saccharose et glucose avec ou sans dextranes (Miller et al., 2012; Pollet et al., 2020), de saccharose et de sirop de maïs (Leung, 2017), ou de polyalcools (Gelber et al., 2018). En anglais, ils sont désignés sous le terme carbohydrates glass, en raison de la transparence du matériau obtenu et des similitudes du comportement rhéologique avec le verre. Le chocolat noir, chocolat majoritairement employé pour l’impression 3D (Lanaro et al., 2017; Mantihal et al., 2019)est un matériau semi-cristallin composé de sucre, de cacao et beurre de cacao. Il est structuré par des cristaux de sucre et des particules dans une phase continue rigide de matière grasse solide semi-cristalline (Lanaro et al., 2017). La structuration du sucre et du chocolat dépend de la température et de la teneur en eau du milieu. L’augmentation de la teneur en eau de ces matériaux entraîne une plus grande mobilité des molécules constitutives et une perte du niveau d’organisation. Les températures de transition d’état pour ces matériaux sont donc fortement dépendantes de leur teneur en eau. Il a été démontré pour des aliments riches en sucre que l’augmentation de la teneur en eau au-delà d’une valeur critique provoque un abaissement de la température de transition vitreuse (Roos and Karel, 1991). Quelques exemples de températures de transition Tg et Tm pour des chocolats et sucres à très faibles teneurs en eau sont présentées dans le Tableau 1. Tableau 1 : Propriétés thermiques et rhéologiques de chocolat et sucres utilisés pour l’impression 3D. Références: [1]: Lanaro et al., 2017 ; [2]: Mantihal et al., 2019 ; [3]: Ostrowska-Ligęza et al., 2019 [4]: Orford et al., 1990; [5]: Wang et al., 2019; [6]: Leung et al., 2017 ; [7]: Pollet et al., 2020.