Principaux composants

Pour réaliser le banc d’essai, les composants principaux ont été étudiés pour connaître leurs caractéristiques électriques, leurs paramètres et leurs performances. Nous avons aussi recherché les composants actuellement disponibles sur le marché.

Panneaux photovoltaïques

Caractéristiques électriques et paramètres

Un panneau photovoltaïque, appelé module,est constitué de cellules photovoltaïques connectées en série et en parallèle. Il est défini par sa puissance crête aux conditions standards de tests, sa tension et son intensité à la puissance crête ainsi que par sa tension de circuit ouvert et son courant de court circuit. Les conditions standards de tests (STC) correspondent à un ensoleillement de 1000 W/m2 , à une température de cellule de 25 °C et une masse d’air optique AM (Air Mass) égale à 1,5. Les caractéristiques électriques des modules commercialisés peuvent être sensiblement différentes à puissance identique selon que le niveau de courant ou de tension est privilégié.

Un champ photovoltaïque ou champ solaire est constitué d’un ensemble de modules connectés en série et/ou en parallèle. La caractéristique électrique d’un champ solaire dépend de la façon dont les modules sont câblés : les modules connectés en série définissent la tension d’une « branche » et donc du champ ; les branches sont ensuite connectées en parallèle déterminant l’intensité délivrée par le champ. Le choix de la caractéristique du champ solaire va dépendre du point de fonctionnement requis par les composants associés (batteries, convertisseurs, électrolyseur …). Les générateurs photovoltaïques sont modulaires.

Leur puissance varie de manière discrète par pas équivalent à la puissance d’une branche.

Le rendement d’un champ photovoltaïque est le rapport de la puissance qu’il délivre sur la puissance solaire reçue par sa surface. Le rendement est de l’ordre de 10 %, c’est-à-dire qu’un module de 1 m 2 recevant 1000 W/m 2 produit environ 100 W.

La Figure II-2 décrit les courbes I-U d’un champ solaire de 3 kWc, sous différentes conditions d’ensoleillement et detempérature ambiante. Le champ photovoltaïque est constitué 72 modules de 45 Wc(18 branches en parallèle de 4 modules en série). Il est connecté à une charge par l’intermédiaire d’un onduleur. La puissance demandée augmente au cours des essais. Lorsque la puissance de la charge est nulle, le courant délivré par le champ est nul et la tension de circuit ouvert est comprise entre 70 V et 80 V. L’augmentation de la température ambiante entraîne une diminution de la tension. L’ensoleillement a une trèsfaible influence sur cette tension. Lorsque la puissance demandée augmente, le courant délivré augmente. La tension diminue jusqu’à un point de fonctionnement qui correspond au point de puissance maximale (MPP). Ce MPP dépend de la température ambiante mais surtout de l’ensoleillement. Les points defonctionnement dontla tension est inférieure à 30 V correspondent à une demande de puissance supérieure à la puissance solaire disponible. La charge totale n’est pas délivrée par le champ. Ce protocole expérimentale ne permet pas d’obtenir la totalité de la courbe caractéristique. La courbe complète s’obtient par prolongement. Le courant de court circuit varie selon l’ensoleillement et la température. La température ambiante à une faible influence sur ce courant. L’ensoleillement est un paramètre beaucoup plus important : le courant délivré par les modules est proportionnel à l’éclairement reçu par la surface des panneaux.

Caractéristiques électriques et paramètres

La caractéristique électrique d’une pile à combustible est déterminée par le nombre de cellules en série, définissant la tension totale et par la taille de la surface active, déterminant le courant délivré.

Les caractéristiques électriques d’une cellule de pile à combustible basse température sont décrites à la Figure II-4. La tension à vide est d’environ 1 V. Lorsque la densité de courant augmente, les pertes sont plus importantes : la tension diminue. Pour de fortes densités de courant, la tension chute rapidement : la réaction est limitée par des problèmes de diffusion des ions vers les sites de réaction. On limite généralement la tension à 0,4-0,5 V, tension du point de puissance maximale. Les deux courbes tracées correspondent à des conditions opératoires différentes. L’influence des différents paramètres est décrite plus loin.

Caractéristiques électriques et paramètres

De la même façon que pour la pile à combustible, la caractéristique électrique d’un électrolyseur est déterminée par satechnologie, le nombre de cellules en série (tension) et par la taille de la surface active (courant).

La Figure II-10 montre les caractéristiques électriques d’une cellule d’électrolyse de technologie alcaline améliorée. La tension à vide est d’environ 1,23 V,tension d’équilibre.

Lorsque l’intensité augmente, les pertes augmentent : la tension augmente. La tension d’une cellule est généralement limitée à 2 V.

Le rendement énergétique ou rendement potentiel des cellules d’un électrolyseur est le rapport de l’énergie globale mise en jeu sur l’énergie consommée. Il se calcule simplement en divisant le potentiel thermoneutre par la tension de la cellule (Équation II-4).

Systèmes PV-H2existants

Les projets couplant un générateur renouvelable et un système de stockage par l’hydrogène sont étudiés depuis 1986. Equipés d’un parc de batteries assurant le stockage journalier de l’électricité, ces systèmes stockent l’énergie d’une saison à une autre grâce à l’hydrogène.

Présentation des projets

Le Tableau II-3 répertorie les principaux projets réalisés. Le premier système a été réalisé en Allemagne en 1986. Les projets de taille très variée (de 150 W à 350 kW de génération d’hydrogène solaire ou éolien) ont été soit menés en laboratoire, soit intégrés à la société (FhG-ISE, PHOEBUS et SSHP) ou soit développés par des industriels (SWB).

De nombreux documents existentsur ces projets. Les références proposées au Tableau II-3 correspondent aux documents les plus récents quise reportent aux premiers articles de ces projets.

Description du banc d’essai

Nous décrivons dans un premier temps, les caractéristiques générales des composants, les performances annoncées par les fournisseurs et l’architecture hydraulique del’installation ainsi que le fonctionnementde l’électrolyseur et de la pile à combustible. Ensuite, les dangers d’une telle installation sont analysés afin de définir les mesures de sécurité à prendre.

Description des composants

Champ photovoltaïque

Le champ photovoltaïque est constitué de 36 modules PW1000 (Photowatt, France). Chaque module a une puissance maximale d’environ 100 Wc. La tension etl’intensité au point de puissance maximale sont 34,4 V et 2,9 A dans les conditions standards de tests 5 . Les modules sont fixés sur des structures métalliques mises à la terre. L’inclinaison des panneaux est de 45° car elle permet la meilleure captation d’énergie pour un fonctionnement annuel dans notre région.

Afin d’obtenir une tension importante pour réduire la perte dans leconvertisseur, 6 branches de 6 modules en série, sont connectés en parallèle et protégés par des diodes Schottky. Cette mise en parallèle est réalisée dans laboite de jonction (Annexe 3) qui contient un interrupteur pour isoler les modules et différentes sécurités (diodes anti-retour, parafoudres).

Les caractéristiques du champ photovoltaïque dansles conditions standards de tests sont décrites dans le Tableau III-1.

Caractéristiques générales

Une pile à combustible de 4 kW (De Nora, Italie) est constituée de 18 cellules en série de 900 cm2, de type PEM. Ces cellules ne consomment pas d’oxygène purpour des raisons de corrosion. La concentration d’oxygène dans le stack doit être inférieure à 70 %.

Ce module est parfaitement connu aulaboratoire ayant été utilisé au cours de nombreuses études pendant 10 ans. Les caractéristiques électriques sont 11 V et 330 A au point de fonctionnement nominal pour une température de 35 °C, une pression côté hydrogène de2,5 bar (abs) et côté air de 3 bar (abs). Ces performances correspondent à une alimentation en circuit ouvert avec une stœchiométrie de 1,5 côté anodique et de 2 côté cathodique.

Description du périphérique

Le périphérique sélectionné est basé sur la re-circulation des gaz et le mélange des gaz purs avec l’azote, des deux côtés de la membrane. La recirculation permet d’évacuer l’eau produite de la pile sans perte de gaz. Sans la recirculation, l’eau est évacuée par des purges régulières. L’oxygène est mixé avec de l’azote car les cellules ne supportent pas l’oxygène pur pour des raisons de corrosion.

Or l’azote traverse la membrane et se retrouve côté anodique [3]. Nous avons donc choisi de mixer l’hydrogène avec l’azote dans les même proportions que l’oxygène. Laconcentration en azote côté anodique n’affecte pas les performances des cellules en dessous de 80 % [3].

Mesure et contrôle

L’automate de sécurité permet le fonctionnement autonome de la pile à combustible. Le principal paramètre à contrôler est la différence de pression entre les côtés anodique et cathodique, qui doit restée inférieure à 500 mbar.

L’évolution dans le temps de la pression des gaz re-circulés, du courant et de la tension de la pile à combustible est décrite lors d’un essai à la Figure III-6.

Le système pile est ouvert à l’état initial (étape n°0).

Lors du démarrage (étape n°1), le système est purgé. Le côté anodique étant moins volumineux, l’augmentation de pression est plus rapide côté H2. La différence de pression est régulée par la limitation de l’entrée du gaz côté anodique via la fermeture de la vanne Ev_N. Un équilibre s’établit, la pression est maintenue pendant 30 secondes. La pompede re-circulation fonctionne pendant cette phase à un régime minimal (fréquence = 5 Hertz, 10 % de puissance maximale). Après la purge, le périphérique est rempli d’azote à une pression de 0,5 bar (variable) (étape n°2).

On régule encore l’entrée d’azote côté anodiquepar la vanne Ev_N. Lapompe est toujours en fonctionnement minimal.

Lorsque la pression est atteinte, la pompe de re-circulation est arrêtée, la pile à combustible est alors en phase de veille (étape n°3).

Si la pile doit fournir de l’énergie, les gaz purs entrent dans le système par ouverture des vannes Ev_in (étape n°4). La montée en pression est régulée par la fermeture des vannes d’entrée des gaz Ev_in. La pompe de re-circulation des gaz et la pompe à eau sont enfonctionnement : la vitesse des moteurs est proportionnelle à l’intensité (avec un régime minimal). La pile consomme les gaz purs, créant ainsi une dépression dans le système, rétablie par les détendeurs.

Système de refroidissement

Les 2 composants électrochimiques nécessitent un système de refroidissement soit pour assécher les gaz dans le périphérique de l’électrolyseur, soit pour évacuer la chaleur produite par la pile et limiter sa température de fonctionnement. L’eau de ville est utilisée pour le refroidissement. La chaleur évacuée n’est pour le moment que mesurée.

Stockage

Dans le banc d’essai, la partie électrochimique est close : toute matière produite par l’électrolyseur est stockée puis consommée par lapile à combustible (et vice versa). L’étude du système complet évaluera les éventuelles pertes de matière du système.

Stockage de l’hydrogène et de l’oxygène

Un stockage de 0,4 m3 d’hydrogène et de 0,2 m 3 d’oxygène est installé. On a choisi de ne pas comprimer le gaz, pour éviter la consommation parasite d’un compresseur. Le stockage des gaz s’effectue donc à 10 bar maximum, pression de fonctionnement de l’électrolyseur. Le stockage est de 4 Nm3 d’hydrogène, soit 14,2 kWh d’énergie chimique (PCS).

La Figure III-7 décrit les éléments de l’unité de stockage : clapet anti-retour, mesure de pression. Les bouteilles connectées en parallèle : 8 bouteilles de 50 litres pourle stockage de l’hydrogène, 4 pour le stockage de l’oxygène.

Stockage de l’eau

Le stockage tampon d’eau pure est de 3 litres. L’eau est produite par la pile et consommée par l’électrolyseur. La solution technique pour le stockage de l’eaun’est pas simple car l’eau produite par la pile peut contenir une certaine quantité degaz (soluble). L’eau produite côté anodique et cathodique ne peut êtrestockée dans le même récipient sans traitement préalable.

De plus, cette eau doit être protégée (notamment de l’atmosphère) pour conserver la pureté nécessaire au bon fonctionnement de l’électrolyseur.

Une solution a été testée et montre de bons résultats. Elle consiste en deux sacs à perfusion.

Les deux entrées sont reliées aux deux séparateurs de la pile à combustible. Les deux sorties sont reliées ensemble à la pompe volumétrique propulsant l’eau vers l’électrolyseur. Un système de purge est ajouté dans la partie supérieure des sacs, afin d’évacuer l’hydrogène et l’oxygène dissous dans l’eau. Ce choix évite tout problème de surpression en aval de la pile à combustible et tout contact de l’eau avec l’atmosphère. Une entrée supplémentaire est nécessaire pour l’alimentation extérieure d’eau pure.

La consommation/production d’eau au cours des essais est évaluée par une mesure du poids de l’eau stockée.

Stockage de l’azote

Deux bouteilles de 50 litres à 200 bar sont connectées à un inverseur mécanique permettant le remplacement des bouteilles sans difficulté. Un détendeur permet d’amener l’azote à 2 bar au niveau de l’électrolyseur et de la pile à combustible (Figure III-7). Le contrôle du niveau de pression est visuel car la consommation n’est conséquente qu’encas de purge des systèmes, c’est-à-dire avec la nécessité d’une intervention d’un opérateur.

L’azote peut être consommé lors du fonctionnement de la pile à combustible (fuite du système, évacuation par l’eau produite par la pile). Cette consommation devra être évaluée.

Batterie de sécurité

Deux batteries Fulmen de 12 V – 80 Ah sont connectées en série. Environ 2 kWh sont disponibles pour le démarrage etla sécurité ainsi que pour l’aide à la réponse transitoire du système.

PMU

Ce composant est décrit dans le chapitre II.4.2 etdans l’annexe 2. Il définit l’architecture électrique du système (bus DC300V) et la stratégie de contrôle, c’est-à-dire le fonctionnement du système complet. Un automate intégré au module de conversion électrique est programmé afin de contrôler les flux d’énergie au sein du système complet et d’optimiser l’utilisation de la production solaire.

Ce composant communique via des signaux digitauxavec l’automate de sécurité assurant le fonctionnement des appareils électrochimiques.

Acquisition de données

Le banc d’essai est instrumenté avec de nombreux capteurs : pressions, températures, tensions, intensités, ensoleillement. Chaque mesure est câblée à une boite d’acquisition Agilent 34970A. Cette dernière est reliée à un ordinateur et scanne l’ensembledes 40 mesures en 0,5 secondes minimum. Un programme permet l’enregistrement de ces données et leur visualisation en temps réel sur l’écran de l’ordinateur. Les données sont scannées et enregistrées en 1,5 secondes minimum. Les données sont alors transféréeset traitées sous Excel. Elles sont aussi utilisées par le logicielMatlab/Simulink pour la validation des modèles (Chapitre IV).

Outils de contrôle

Alimentation de l’électrolyseur : Mircolab Power Supply, MXP, 30 V – 600 A. Charge de la pile à combustible : Hocherl & Hackl, séries DS, 100 V – 400 A.

Mesures de sécurité

Les systèmes utilisant les technologies hydrogène ont une mauvaise image liée à l’hydrogène. Nous avons tenté dans ce chapitre de définir les dangers liés à ce système de production d’énergie. Trois types de dangers existent et la coexistence de ces dangers augmente leur importance. Comme nous l’avons décrit dans le chapitre bibliographique, il n’existe pratiquement aucune norme imposée pour notre installation.

Table des matières

I. Introduction

I.1. Avenir énergétique

I.2. Systèmes autonomes de production d’énergie

I.3. Objectifs et plan de thèse

II. Système PV-FC

II.1. Présentation générale

II.2. Principaux composants

II.2.1. Panneaux photovoltaïques

II.2.2. Piles à combustible

II.2.3. Electrolyseurs

II.2.4. Conclusion

II.3. Systèmes PV-H2existants

II.3.1. Présentation des projets

II.3.2. Résultats expérimentaux

II.3.3. Choix d’un système PV-H2

II.3.4. Conclusion

II.4. Conception du banc d’essai

II.4.1. Dimensionnement

II.4.2. Architecture électrique et stratégie de contrôle

II.4.3. Système de stockage par l’hydrogène

II.4.4. Conclusion

II.5. Conclusion

III. Banc d’essai

III.1. Description du banc d’essai

III.1.1. Description des composants

III.1.2. Mesures de sécurité

III.1.3. Conclusion

III.2. Caractérisation des composants

III.2.1. Electrolyseur

III.2.2. Pile à Combustible

III.2.3. PMU

III.2.4. Conclusion

III.3. Performances du système destockage par l’hydrogène

III.3.1. Performances actuelles

III.3.2. Perspectives

III.3.3. Conclusion

III.4. Conclusion

IV. Modélisation du système

IV.1. Choix généraux

IV.1.1. Environnement

IV.1.2. Choix des modèles des composants

IV.2. Choix des modèles des composants

IV.2.1. PV

IV.2.2. Electrolyseurs et piles à combustible

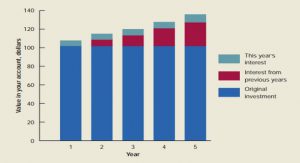

IV.2.3. Batteries

IV.2.4. Stockage gaz

IV.2.5. Convertisseurs

IV.2.6. Conclusion

IV.3. Développement du modèle et ajustement au banc d’essai

IV.3.1. Panneaux photovoltaïques

IV.3.2. Composants électrochimiques

IV.3.3. Stockage des gaz

IV.3.4. Batterie de sécurité

IV.3.5. PMU

IV.3.6. Consommation intrinsèque du système

IV.3.7. Système complet

IV.3.8. Conclusion

IV.4. Analyse des performances du banc d’essai

IV.4.1. Différents systèmes de stockage par l’hydrogène

IV.4.2. Différentes charges

IV.4.3. Résultats et analyses

IV.4.4. Conclusion

IV.5. Conclusion

V. Conclusion

VI. Références

VII. Glossaire

VIII. Annexes