Cours électromécanique, tutoriel & guide de travaux pratiques en pdf.

Le raccordement capteur – transmetteur

Pour certaines applications de détection de seuil ou de gestion des alarmes, c’est le dépassement d’une valeur critique qui est important. Par exemple, citons la mesure de la température pour démarrer un système de refroidissement. Le signal est de type numérique (TOR: tout-ou-rien).

Pour d’autres applications de contrôles de procédés industrielles, nous voulons obtenir une information plus complète. Par exemple, il faut connaître précisément la valeur de la température; une information analogique à la température mesurée.

LES STANDARDS DANS LA TRANSMISSION DE SIGNAUX

Dans cette section, nous étudierons les différents standards utilisés dans la transmission de signaux électriques.

Le signal numérique TOR

Pour signifier la présence ou l’absence d’un événement ou pour informer un opérateur d’une condition d’alarme, nous utilisons un signal numérique (TOR: tout-ou-rien). La logique des contacts permet, entre autre chose, d’indiquer:

• l’absence (logique 0) ou la présence (logique 1) d’un carton;

• une température inférieure (logique 0) ou supérieure (logique 1) à un seuil;

• le niveau d’un liquide inférieur (logique 0) ou supérieur (logique 1) à un seuil; sont des exemples ou l’information acheminée vers la partie commande indique l’état de la grandeur mesurée.

Le signal analogique

Le signal analogique fournit une information comprise entre deux limites définies par la gamme de la mesure. Un capteur ou d’un transducteur proportionnel délivre un signal analogique à la sortie. La Figure 0-1 illustre la correspondance d’un signal de sortie compris entre 0-5v pour un tachymètre indiquant la vitesse d’un moteur pour une gamme de mesure comprise entre 0000 et 5000 tours/minute.

Les standards industriels les plus utilisés pour représenter une échelle de mesure analogique sont:

pour les signaux électriques:

• 0 à 1V;

• 0 à 5V;

• 1 à 5V;

• 4 à 20mA;

et pour les signaux pneumatiques:

• 3 à15psi;

• 20 à 100kPa;

• 0,2 à 1,00 Bar.

Le transmetteur de signal 4-20mA

Le transport d’un signal analogique de tension offre quelques difficultés puisqu’il est très sensible au bruit, et, sur une grande distance, il subit une atténuation qui est néfaste. Toutefois, le transport d’un signal analogique de courant offre, entre autres avantages, une immunité au bruit qui est très élevée, et aucune atténuation.

Donc, particulièrement lorsque que le signal analogique doit être transmit sur une grande distance, nous utilisons un transmetteur 4-20mA. Ses principaux avantages sont les suivants:

1. C’est un standard reconnu par tous les fabricants.

2. Il n’y a pas d’atténuation de signal due à la distance.

3. Nous pouvons détecter facilement la rupture de ligne (fil brisé): pour une rupture de ligne, le courant vaut 0mA.

4. Nous pouvons relier facilement des instruments compatibles 4-20mA en série sans dépasser la valeur de la charge maximale: l’ajout d’un afficheur par exemple devient plus simple.

5. Comme nous avons une basse impédance, le signal n’est pas affecté par le bruit.

Cependant, il faut noter que la valeur de la charge maximale, limite la quantité d’instruments que nous pouvons relier en série sur la sortie du transmetteur. L’évaluation de la résistance totale doit tenir

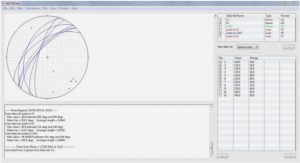

compte de toutes les résistances en série ainsi que la résistance du fil utilisé. Généralement, cette résistance maximale dépend de l’alimentation utilisée. La Figure 0-2, tel que fourni par plusieurs manufacturiers ,démontre graphiquement la façon de calculer la charge maximale permise selon la tension d’alimentation.

Le manufacturier précise deux paramètres importants:

1. la valeur de la tension minimale permettant au transmetteur de fonctionner correctement V;

2. la valeur de l’alimentation maximale Vtmin.

Donc, à l’aide de l’équation suivante, vous pouvez évaluer la valeur de la charge maximale que le transmetteur peut fournir pour une alimentation donnée. L’évaluation de la charge maximale est faite pour le courant maximal, c’est-à-dire, 20mA.

1. Introduction à la régulation

1.1 Présentation

1.2 Définition

1.3 Analyse des activités dans la chaîne de régulation

1.4 Les éléments constitutifs d’une boucle de régulation

1.4.1 Le procédé

1.4.2 La variable manipulée ou grandeur réglante

1.4.3 La variable commandée ou La grandeur réglée

1.4.5 La consigne

1.4.6 Les grandeurs perturbatrices

1.4.7 Capteur

1.4.8 Le régulateur

1.4.9 L’élément final de commande

1.4.10 La charge

1.5 Boucle ouverte et boucle fermé

1.5.1 Boucle ouverte

1.5.2 Boucle fermé

1.6 Exemples de système de régulation

1.6.1 Conduite automobile

1.6.2 Régulation de la température d’un four

1.7 Asservissement

1.8 Terminologie

2. Représentation symbolique et schémas

2.1 Représentation par la norme I.S.A

2.2 La signification des lettres de l’étiquette

2.3 La représentation de l’emplacement

2.4 La représentation de la liaison

2.5 Les symboles usuels

2.6 Exemples de procédé

2.6 Exemple complet

3. La mesure et les capteurs industriels

3.1 Le capteur

3 .1.1 Définition

3.1.3 Capteur actif

3.1.4 Capteur passif

3.2 Chaîne de mesure

3.2.1 Principe d’une chaîne de mesure

3.2.2 La chaîne de mesure analogique

3 .2.3 La chaîne de mesure numérique

3.2.4 Le transmetteur « intelligent »

3.3 Les caractéristiques générales des capteurs

3.3.1 Les limites d’utilisation

3.3.2 L’étendue de mesure

3.3.3 L’erreur absolue et l’erreur relative et l’erreur systématique

3.3.4 La sensibilité

3.3.5 La résolution

3.3.6 La linéarité

3.3.7 Fidélité, justesse, précision

3.3.8 Classe de précision

3.3.9 La répétabilité

3.3.10 L’hystérésis

3.3.11 La finesse

3.3.12 Le temps de réponse

3.4 Méthode de choix des capteurs industriels

3.4.1 Définition du cahier des charges

3.4.2 Les considérations techniques externes affectant le choix du capteur

3.4.3 Les caractéristiques intrinsèques du capteur

3.5 Les mesures usuelles

3.5.1 Liens entre les unités S.I. et celles employées dans d’autres pays (USA)

3.5.2 La mesure de la température

3.5.3 La mesure de la pression

3.6 La mesure du débit

3.7 La mesure du niveau

4. Le raccordement capteur – transmetteur

4.1 Les standards dans la transmission de signaux

4.1.1 Le signal numérique TOR

4.1.2 Le signal analogique

4.1.3 Le transmetteur de signal 4-20mA

4.1.4 Les standards de transmission pneumatiques

4.1.5 Les standards de transmission numériques

4.1.6 Conversion d’unités

4.1.7 La grandeur physique ou grandeur d’ingénierie

4.1.8 La grandeur normalisée en pourcentage

4.1.9 La fonction de transfert

4.1.10 Schématisation

4.1.11 Les types de sorties

4.1.12 Les types des sorties numériques TOR

4.1.13 Les types de sorties analogiques

4.1.14 Raccordement d’un transmetteur 4-20mA

4.1.15 Bus de terrain

4.1.16 Les types de lien de communication

4.2 L’étalonnage de l’instrumentation industrielle

4.3 Générateur d’étalonnage universel

4.3.1 Procédure d’ajustement de la gamme de mesure

4.3.2 Validation à l’aide du multimètre

5. Les capteurs

5.1 Capteurs de position

5.1.1 Présentation

5.1.2 Capteurs analogiques

5.1.2. Présentation

5.1.2.2 Potentiomètre résistif

5. 1.2.2.1 Rappel de physique

5.1.2.2.2 Principe de fonctionnement

5.1.2.2.3 Applications

5.1.2.3 Capteurs capacitifs

5.1.2.3.1 Rappel de physique

5.1.2.3.2 Principe de fonctionnement

5.1.2.3.3 Domaine d’utilisation

5.1.2.4 Capteurs inductifs

5.1.2.4.1 Rappel de physique

5.1.2.4.2 Principes de fonctionnement

5.1.2.4.3 Applications

5.1.3. Les codeurs rotatifs

5.1.3.1. Fonction d’un codeur de position rotatif

5.1.3.2. Le codeur incrémental

5.1.3.2.1 Principe de fonctionnement

5.1.3.2.2 Détermination du sens de rotation

5.1.3.2.3 Exploitation des voies A et B :

5.1.3.2.4 Élimination des parasites :

5.1.3.3. Le codeur absolu

5.1.3.3.1 Principe de fonctionnement :

5.1.3.3.2 Codes délivrés par un codeur absolu :

5.1.3.3.3 Codeur absolue simple tour /Codeur absolue multi-tour :

5.1.3.3.4 Choix des étages de sorties :

5.1.3.4. Comparaison des deux concepts codeur incrémental et codeur absolu :

5.3. Mesure et détection de niveau

5.3.3.1. Méthodes hydrostatiques

5.3.1.1. Rappel de physique

5.3.1.2. Flotteur

5.3.1.3. Plongeur

5.3.1.4. Mesure de pression

5.3.1.4.1 Principe de fonctionnement

5.3.1.4.2 Mesure de niveau à bulles

5.3.1.4.3 Mesure en réservoir fermée

5.3.1.5. Mesure de masse volumique

5.3.2. Méthodes électriques

5.3.2.1. Capteurs conductimètriques

5.3.2.1.1 Présentation

5.3.2.1.2 Détection

5.3.2.1.3 Domaine d’utilisation

5.3.2.2. Capteurs capacitifs

5.3.3.3. Ondes acoustiques

5.3.3.3.1. Principe

5.3.3.3.2. Radar

5.3.3.4. Absorption de rayonnement gamma

5.3.3.4.1. Principe

5.3.3.4.2. Détection

5.3.3.4.3. Mesure de densité

5.3.3.5. Comparaison des différentes méthodes

5.4. capteurs de débit

5.5. Les capteurs de température

5.5.1.1. Lames bimétalliques ( bilame)

5.5.1.2. Les thermomètres à bulbes ou à dilatation

5.5.2. Thermomètres électriques

5.5.2.1. Présentation

5.5.2.2. Thermomètres à résistance et à thermistance

5.5.2.2.1. Thermomètres à thermistance

5.5.2.2.2. Les thermomètres à résistances RTD

5.5.2.3. Les thermocouples

5.5.3.1 Les thermomètres à rayonnement

5.5.3.2. Les thermomètres optiques

5.6. La mesure de poids et de déformation

5.6.1 Les jauges de contrainte

5.6.2. La cellule de charge

5.7. Les capteurs à effet Hall

5.7.1. Rappel de l’effet Hall:

5.8. Les capteurs de vitesse de rotation

6. Définition du procédé

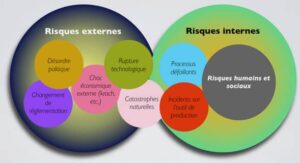

6.1 Causes de modification de l’équilibre du procédé

6.1.1 Les délais

6.1.2 La variation de la consigne

6.1.3 La variation de la charge

6.1.4 Les perturbations et le bruit

6.2 Réponse des systèmes asservis

6.2.1 En boucle ouverte

6.2.2 En boucle fermée

6.2.3 Objectifs de la régulation de procédé

6.3 Modélisation du procédé selon la réponse à l’échelon

6.3.1 Les caractéristiques du procédé

6.3.2 Méthode du 2 à 63%

6.3.3 Méthode de la pente maximale

6.4 Autres caractéristiques du procédé

6.5 Les types de procédés

6.5.1 Sens de l’action d’un régulateur

6.5.1.1 Définition

6.5.2.2 Choix du sens d’action du régulateur

6.6 Exercices

7. LES ACTIONNEURS

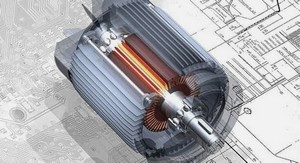

7.1 Les moteurs

7.2 L’embrayage magnétique

7.3 Les éléments chauffants

7.4 La vanne de réglage

7.4.1 Généralité

7.4.1.1. Schématisation

7.4.1.2. Situation

7.4.1.2.1. Régulation de niveau

7.4.1.2.2. Régulation de pression

7.4.1.2.3. Régulation de débit

7.4.1.3. Fonction de la vanne de réglage

7.4.1.4. Contraintes dues au fluide et à l’environnement :

7.4.1.5. Éléments constituants la vanne de réglage

7.4.1.6. Forme du corps de vanne

7.4.1.7. Type de corps de vanne

7.4.1.8. Les servomoteurs

7.4.2. Caractéristiques des vannes de régulation

7.4.2.1. Caractéristique intrinsèque de débit

7.4.2.2. Débit linéaire PL

7.4.2.3. Débit égal en pourcentage EQP

7.4.2.4. Débit tout ou rien PT

7.4.2.5. Caractéristique installée

7.4.2.6. Modélisation de la relation EQP entre le débit et la commande de vanne

7.4.3. Position de la vanne en cas de manque d’air

7.4.3.1. Un choix à effectuer

7.4.3.2. Cas des servomoteurs à diaphragme, a piston simple effet

7.4.3.3. Cas des servomoteurs à piston double effet

7.4.3.4. Maintien de la vanne régulatrice de position

7.4.4. Capacité de débit d’une vanne

7.4.4.1. Rappel

7.4.4.2. Capacité du corps de vanne

7.4.4.3. Cv du corps de vanne

7.4.4.4. Kv du corps de vanne

7.4.4.5. Cas des liquides visqueux, écoulement laminaire

7.4.4.6. Cas des gaz

7.4.5. Calcul de Cv

7.4.5.1. Cv équivalent de plusieurs vannes en parallèle

7.4.5.2. Cv équivalent de plusieurs vannes en série

7.4.5.3. Influence des convergents-divergents

7.4.6. Cavitation et vaporisation

7.4.6.1. Variation de la pression statique à travers une vanne

7.4.6.2. Cavitation

7.4.6.3. Vaporisation

7.4.6.4. Conséquences pratiques

8. Contrôles de procédé

8.1 Les différents modes de commande

8.2 La commande à deux positions :Régulation Tout Ou Rien – TOR

8.3 Action proportionnelle

8.3.1 Définition

8.3.2 Influence de la bande proportionnelle

8.3.3 Décalage de bande – Talon – Intégrale manuelle

8.3.4 Influence du décalage de bande

8.3.5 Représentation fonctionnelle d’une régulation proportionnelle

Comparaison avec intégrale manuelle

8.4 Qu’est-ce qu’une action intégrale ?

8.5 Action dérivée

8.6 Résumé des actions des corrections P, I et D

8.7 Méthodes simples de détermination des actions PID

8.7.1 Principes fondamentaux

8.7.2 La commande proportionnelle à dérivation

8.7.3 La commande proportionnelle à intégration et dérivation (PID)

8.8 Tableau récapitulatif

9. Les techniques de mise au point du régulateur

9.1 Méthodes simples de détermination des actions PID

9.1.1 Principes fondamentaux

9.2 La mise au point avec le test de la réponse à l’échelon

9.2.1 Le gain de procédé

9.2.2 La constante de temps

9.2.3 Le temps de délai

9.2.4 Le réglage des paramètres (pour un contrôleur standard)

9.3 La mise au point à l’aide de la fréquence naturelle d’oscillation

9.3.1 Le réglage des paramètres (pour un contrôleur standard)

9.4 Les critères de performance

9.4.1 Le décroissement 4 à 1

Dépannage instrumentation industrielle (6,16 MO) (Cours PDF)