Sommaire: Elaboration du plan de maintenance d’une nouvelle unité de production

Introduction générale

I. Contexte du projet

Introduction

1.1. Présentation de la société d’accueil

1.1.1. Fiche signalétique

1.1.2. Succinct historique de la société

1.1.3. Les gammes de produits.

1.1.4. Structure de P&G

1.1.5. Présentation de P&G North West Africa

1.2. Présentation du département

1.2.1. Structure et fonction

1.2.2. Structure de la ligne de production

1.2.3. Fabrication de la couche bébé

1.3. Intitulé du projet

1.3.1. Contexte du projet

1.3.2. Finalité du projet

1.3.3. Problématique

1.3.4. Planning du projet

Conclusion

II. Diagnostic du système de maintenance

Introduction

2.1. Le système IWS

2.1.1. High Performance Work Systems

2.1.2. Total Productive Maintenance

2.1.3. Process Reliability : fiabilité du processus

2.2. Pilier de la maintenance préventive

2.3. Pratique de la maintenance à P&G

2.3.1. Processus

2.3.2. Outils de suivi

2.3.3. Système d’analyse et d’élimination des pannes

2.4. Standardisation de la ligne

2.5. Sister-ship du site de Mohammedia

Conclusion

III. Démarches entreprises pour l’amélioration du plan de maintenance

Introduction

3.1. Décomposition fonctionnelle de la ligne de production.

3.1.1. Objectifs

3.1.2. Méthodes et outils pour la réalisation de l’étape

3.1.3. Résultats

3.2. Classification des équipements de la ligne de production

3.2.1. Objectifs

3.2.2. Méthodologie

3.2.3. Résultats

3.3. Analyse AMDEC

3.3.1. Définition et objectifs

3.3.2. Cheminement

3.3.3. Résultats : Exemple d’application

3.3.4. Perspectives de l’AMDEC

3.4. Data mining des autres sites de production

3.4.1. Objectifs

3.4.2. Hypothèses

3.4.3. Recensement des pannes de la ligne

3.4.4. Exploitation des résultats du data mining

Conclusion

IV. Réduction des coûts de la maintenance préventive

Introduction

4.1. Ordonnancement des tâches relatives à la maintenance préventive

4.1.1. Intérêt

4.1.2. Simulation de la charge de travail initiale de la ligne de production

4.1.3. Lissage de la charge de travail de la ligne

4.2. Réduction des arrêts dus aux opérations de maintenance :

4.2.1. Intérêt

4.2.2. Analyse des actions de maintenance de la zone 3

4.3. Impact sur le plan de maintenance global

Conclusion

V. Intégration du plan de maintenance de la nouvelle ligne de production

Introduction

5.1. Présentation de SAP :

5.1.1. Présentation du progiciel.

5.1.2. Présentation du module SAP PM

5.1.3. Présentation des éléments de la base de données technique

5.2. Mise en œuvre de l’intégration du plan de maintenance

5.2.1. Préliminaire

5.2.2. Mise en œuvre des données relatives au plan de maintenance sur SAP

5.2.3. Automatisation du chargement de données

5.3. Définition des niveaux de stocks de sécurité des pièces de rechange

5.3.1. Objectifs

5.3.2. Collecte des données

5.3.3. Correction du niveau de stock de sécurité

Conclusion

Conclusion générale

Bibliographie.

Webographie

Annexes.

I. Actions issues de l’analyse AMDEC

II. Les étapes de la maintenance progressive

III. Fiche SIMPTWW

IV. Why-Why Analysis

V. Visual Basic Application Script

Extrait du mémoire élaboration du plan de maintenance d’une nouvelle unité de production

Introduction générale

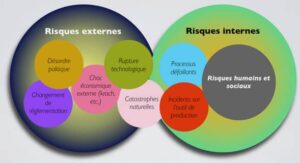

Dans un contexte économique fortement concurrentiel, la maintenance de l’outil de production constitue un enjeu économique décisif pour les entreprises. En effet, elle n’a plus aujourd’hui comme seul objectif de remettre en état l’outil de travail mais aussi de prévoir et éviter les dysfonctionnements. Son rôle de simple service de réparation se dissipe laissant place à une entité à part entière ayant des objectifs bien définis et un mode de gestion qui lui est propre.

L’objectif majeur de la fonction « maintenance » consiste à anticiper les dysfonctionnements de l’outil de production. En effet, l’arrêt ou le fonctionnement anormal de ce dernier, et le non-respect des délais qui s’en suit, engendrent des coûts que

les entreprises ne sont plus en état de supporter. Elles ne peuvent plus attendre que la panne se produise pour y remédier mais doivent désormais s’organiser pour procéder aux diverses opérations qui permettent de l’éviter. On est ainsi passé d’une « maintenance curative » à une « maintenance préventive », qui se traduit par la définition de plans d’actions et d’interventions sur l’équipement, par le remplacement de certaines pièces en voie de dégradation afin d’en limiter l’usure, le graissage ou le nettoyage régulier de certains ensembles.

I. Contexte du projet

Introduction

Ce chapitre se propose de définir et de délimiter le contexte du projet. Il présentera d’une manière succincte l’entreprise d’accueil, son histoire et ses résultats, ensuite dans une seconde partie, il présentera le département où s’est réalisé le projet.

En dernier lieu, ce chapitre explicitera l’objectif et la finalité du projet, ainsi que la planification de ses différentes étapes.

1.1. Présentation de la société d’accueil

1.1.1. Fiche signalétique

Procter & Gamble est une multinationale spécialisée dans la production de biens de consommation. P&G opère principalement dans le secteur d’hygiène et celui des produits cosmétiques. Son siège social se situe aux Etats-Unis dans l’Etat du Cincinnati.

Actuellement, le président directeur général du groupe est Robert Bob McDonald.

P&G est implanté de par le monde dans 80 pays répartis sur les cinq continents. Elle compte près de 138 000 employés. Ses résultats en 2011 sont comme suit : Chiffre d’affaire : 83,51 milliards de dollars dont 260 millions de dollars pour le Maroc),

Bénéfice net : 12,07 milliards de dollars dont 19 Millions de dollars réalisé au Maroc.

P&G a investi plus de 3 milliards de dollars en 2011 dans de nouveaux projets et dans la rénovation de ses sites de production. Elle a dédié à la recherche une enveloppe budgétaire de 2,23 milliards de dollars (P&G, Annual report, 2011).

Ses ventes par secteur en 2011 sont réparties comme suit : Produits de beauté : 27,8 milliards de dollars, Produits d’hygiène : 23,8 milliards de dollars, Produits de santé et de bien-être : 15,58 milliards de dollars, Soins pour bébés : 13,9 milliards de dollars, Produits alimentaires : 4,85 milliards de dollars (P&G, Annual report, 2011).

1.1.2. Succinct historique de la société

Procter & Gamble (P&G) est née en 1837 à Cincinnati aux Etats-Unis de l’union de deux émigrants européens, l’Anglais William Procter, fabricant de bougies, et le savonnier Irlandais James Gamble. La société connaît dès le début un réel succès sur le marché américain malgré une conjoncture économique peu favorable.

A partir de 1911, on assiste à une diversification de leur marché de base (le savon et les bougies) avec le lancement de plusieurs produits d’alimentation générale et de produits à base de papier.

Dès 1915, face à une demande croissante pour ses produits sur le marché américain, la société se diversifie géographiquement et fait construire ses premiers sites de production à l’extérieur de Cincinnati.

Déjà à cette époque, la société se distingue par une approche novatrice du marché des consommateurs. En effet, la part importante des recettes et du budget annuel consacrée au département de recherche et développement permet la conception et la mise sur le marché de produits répondant précisément aux besoins des consommateurs

………..

Elaboration du plan de maintenance d’une nouvelle unité de production (3591 Ko) (Rapport PDF)