1. Introduction

2. Un peu d’histoire

3. Pourquoi la maintenance ?

4. Les types de maintenance

4.1. La maintenance curative

4.2. La maintenance préventive

4.3. La maintenance prédictive

4.4. La maintenance proactive

5. Le coût de la maintenance

6. Méthode et technologie

7. Gestion de la maintenance

7.1. L’indicateur

7.1.1. TRG (Taux de Rendement Globale)

7.1.1.1. cycle de vie des machines

7.1.1.2. temps de production théorique

7.1.1.3. temps de production planifié

7.1.1.4. temps brut de fonctionnement

7.1.1.5. temps net de fonctionnement

7.1.1.6. temps utile

7.1.1.7. le TRG

7.1.2. AMDEC (Analyse des Modes de Défaillance, leurs Effets et leur Criticité)

7.1.2.1. Démarche

7.1.2.2. Pondération

7.1.2.3. Format d’AMDEC

7.1.2.4. Limitations de l’AMDEC

7.2. Les outils de gestion de maintenance

7.2.1. les GMAO

7.2.2. les capteurs

7.2.3. Transfert des données

7.2.3.1. OPC

7.2.3.2. MIMOSA

7.2.3.3. PROTEUSE

7.2.4. Systèmes d’acquisition des données

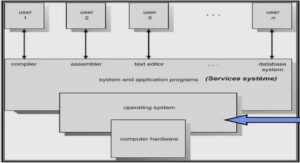

7.2.4.1. L’ordinateur

7.2.4.2. Les capteurs

7.2.4.3. Conditionnement des signaux

7.2.4.4. logiciel

7.3. la maintenance intelligente

7.3.1. les mesures

7.3.2. l’archivage et l’analyse des données

7.3.2.1. les systèmes experts

7.3.2.2. raisonnement par cas

7.3.2.3. par utilisation d’un réseau connexionniste (neurones)

7.3.2.4. à base du modèle

7.3.3. la surveillance

8. Conclusion

9. La liste des abréviations les plus utilisées dans le jargon de la maintenance

Introduction

La maintenance, un mot qui ne plait pas souvent au producteur, une activité sans production, mais obligatoire avec des dépenses parfois gigantesques. En effet, elle consiste seulement à remettre les machines et les lignes de production en un état qui leur permet de produire d’une façon optimale.

Les questions qui se posent :

– Est-elle vraiment nécessaire ?

– Existe-t-il une méthode unique normalisée pour l’effectuer ?

– Comment s’y prendre ?

– Peut-on diminuer les coûts ?

– Quels sont les paramètres qui entrent en jeu ?

– Quel est son impact sur la production ?

Toutes ces questions et d’autres, ont permis à la maintenance de se développer et d’être étudiée comme un secteur à part entière ces dernières années. Des termes ont été définis : fiabilité, disponibilité, maintenabilité… des outils informatiques ont été développés, GMAO, système expert, des programmes insérés dans les PLC… des méthodes ainsi que l’instrumentation utilisée, analyse vibratoire, endoscopie, thermographie, capteurs intelligents,

caméras,…

Un peu d’histoire

La maintenance est aussi ancienne que l’apparition des outils créée par l’Homme, destinés à une fonction précise. Soit pour la production : un boucher doit toujours aiguiser son couteau et l’entretenir contre la rouille pour bien couper la chair. Soit pour le bien-être : nettoyer chez soi, entretenir un bâtiment pour qu’il soit toujours habitable, des moyens de transport, chariot, navire. Soit pour la sécurité : entretenir les toits des maisons avant qu’ils s’effondrent sur ses habitants, les murs de protection contre des intempéries ou des ennemis…..

La maintenance a pris une autre ampleur avec l’apparition des machines dans l’industrie et dans le domaine des transports. Les mécanismes sont devenus plus complexes et une connaissance approfondie des systèmes et devenue nécessaire pour maintenir les machines en bon état. Cela a poussé les industries à séparer les activités de production de celles de l’entretien et de maintenance.

Dans les années soixante, la société TOYOTA a introduit une approche connue sous le nom de TPM (Total Production Maintenance) dans l’industrie nippone. Cela n’est pas une invention, mais seulement un retour en arrière. Avant la séparation des activités de production et de maintenance, l’agent de production était responsable de la machine sur la quelle il travaillait. Cette méthode existe toujours dans les pays sous-développés. Un garagiste, faisant l’entretien d’une voiture, s’occupe de l’électricité, la mécanique, la carrosserie et la pneumatique. C’est le même phénomène dans le domaine du bâtiment. Ceci est dû aux problèmes économiques, impossibles d’engager du personnel spécialisé. On verra plus loin pourquoi un approche TPM et devenue intéressante dans l’industrie.

Pourquoi la maintenance ?

La matière, dans n’importe quel état (solide, liquide ou gazeux), subissant des contraintes est soumise aux phénomènes d’usure, fatigue, rupture… en général, elle perd ses propriétés initiales pour lesquelles elle avait été sélectionnée.

Les caractéristiques des matières ont évolué pour mieux résister (acier dur, matières composites, les huiles spéciales…). L’idéal, est d’obtenir une matière qui résiste indéfiniment et dans n’import quelles conditions. Les recherches se poursuivent, mais en attendant, la production se poursuit avec des matières plus au moins résistantes. Inévitablement, la matière perd ses performances, le composant ne remplit pas sa fonction correctement, d’où l’obligation de le changer ou de le rectifier. Le but est de maintenir l’ensemble des composants qui constituent un mécanisme en état de fonctionner d’une façon optimale, ce qu’on appelle « la maintenance ».

Les types de maintenance

Comme définie plus haut, la maintenance consiste à assurer le fonctionnement d’une machine le plus longtemps possible. Quatre types de maintenance ont été définis selon leur apparition au fil de temps :

La maintenance curative

Le premier type de maintenance exercé, elle consiste à changer un composant une fois défectueux. Ceci implique l’arrêt imprévu de la machine, donc de la production. Un arrêt brutal peut entraîner des endommagements sur des pièces saines. La maintenance curative s’exerce toujours sur des éléments qui n’ont aucune influence sur la production, comme changement d’ampoules d’éclairage..

La maintenance préventive

La maintenance préventive consiste à remplacer des composants qui sont susceptibles de tomber en panne, à qui on a déterminé une durée de vie. Ceci se fait par des arrêts programmés (avant). On peut aussi allonger leur durée de vie en diminuant les contraintes soit par lubrification systématique, pour diminuer les frottements, soit par changement des filtres…

La maintenance prédictive

Comme son nom l’indique, la maintenance prédictive consiste à prédire la date exacte où le composant tombera en panne. Pour y parvenir, on effectue des mesures soit périodiques (off Line) soit en temps réel (on line), pour mesurer la dégradation des composants et le remplacer à la date optimale.

La maintenance proactive

Consiste à analyser les causes des défaillances et de les supprimer après. Cela nécessite un historique détaillé des actions de maintenance exercées sur les machines auparavant et l’environnement de leur fonctionnement.

Le coût de la maintenance

La maintenance épuise une partie non négligeable des bénéfices générés par la production d’une machine. Ce coût dépend de plusieurs facteurs :

– la complexité de la machine : plus la machine est complexe, plus elle demande des agents experts et des composants chers

– la fréquence des pannes,

– La priorité de la machine. Si la machine est principale pour la production (exp : une machine-outil dans une usine de production de pièces usinées) son arrêt signifie une perte de production, par contre une machine secondaire (exp : une climatisation dans la même usine) n’affecte pas la production.

– Une maintenance préventive excessive. Ceci implique des remplacements de pièces toujours en bon état qui peuvent encore fonctionner normalement.

Le graphique ci-dessus montre que le coût global est un compromis entre le coût direct d’une action de maintenance et le coût généré par les arrêts dus aux défaillances. D’où la nécessité d’optimiser et de bien gérer le service maintenance.

Méthode et technologie

Pour la maintenance curative, aucune méthode spécifique n’est définie.

L’amélioration de la technologie se limite au montage démontage rapide, sachant que dans le domaine de production, cette technologie a connu une grande évolution (changement rapide d’outils dans un centre d’usinage, changement de produit, etc.…)

Alors qu’une maintenance préventive nécessite au minimum la mise en place d’une base de données contenant les temps de fonctionnement moyen de chaque pièce incluse dans le programme de maintenance et définir les délais des interventions systématiques de lubrification.

Cours sur les types de maintenance (373.58 KB) (Cours PDF)

Je suis intéressé a votre cour de maintenance je veux participé