Plus léger que le verre ou l’acier, l’aluminium est un matériau fonctionnel et esthétique en plus d’être résistant à la corrosion. Bien qu’il est possible que la production de l’aluminium primaire va devenir de plus en plus coûteuse [1], l’aluminium présente aussi l’avantage de pouvoir être recyclé à l’infini [2]. Tout ceci en fait un matériau de choix sur tous les fronts, dont celui de l’environnement. En effet, il est largement utilisé dans de nombreuses applications comme [2]:

– Le transport : industrie automobile, construction des avions de ligne, trains, etc.

– Les infrastructures et bâtiments : ponts, habitations, plafonds, portes, etc.

– Industrie alimentaire : canettes de boissons, boites, emballage, etc.

– Les arts en tous genres, etc.

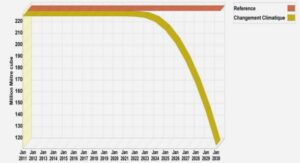

Ceci implique donc une industrie d’envergure majeure avec des demandes mondiales importantes. La production mondiale d’aluminium représente environ 50 millions de tonnes par an en 2015 [1]. L’aluminium est le métal non ferreux le plus consommé au monde. La moitié de la production mondiale est notamment destinée directement à l’industrie de transformation. La Chine est le premier producteur mondial avec plus de 40% devant la Russie (9,3 %) et le Canada (7,1 %). Néanmoins, les producteurs d’aluminium sont aujourd’hui confrontés à des défis de taille comme exigences en faveur d’un meilleur rendement en matière d’environnement et d’efficacité énergétique mais aussi la dépendance vis-à-vis des fluctuations des prix du marché et concurrence féroce [1].

Afin de pouvoir utiliser l’aluminium, il doit être extrait à partir de minerais, principalement la bauxite. Celle-ci est composée jusqu’à 28% d’oxyde d’aluminium (Al2O3), ce qui en fait un minerai de choix pour ce type d’extraction [3]. Via le procédé Bayer, l’oxyde d’aluminium, également appelé alumine, est extraite du minerai de bauxite. Ce composé chimique pur est par la suite dissocié par électrolyse à haute température afin d’en extraire l’aluminium. En 1886, Paul Louis Toussaint Héroult et Charles Martin Hall ont introduit indépendamment cette méthode d’extraction de l’aluminium par électrolyse. Cette méthode porte aujourd’hui le nom de procédé Hall-Héroult. De nos jours, l’industrie d’aluminium primaire dans le monde utilise uniquement ce procédé [4].

Ainsi, l’aluminium primaire est donc produit à partir de l’alumine extraite de la bauxite suivant le procédé de Hall et Héroult développé en 1886 . Il s’agit d’un procédé par électrolyse. Il consiste en une réaction entre de l’alumine (Al2O3 issue de la bauxite) et l’anode cuite (constituée essentiellement de carbone), le tout baignant dans un électrolyte à environ 950°C en présence d’un courant électrique[5].

Cette réaction d’électrolyse bien qu’elle est l’étape la plus gourmande en consommation d’énergie, elle est néanmoins précédée par une étape tout aussi importante bien que moins coûteuse en énergie : la production des anodes nécessaires pour cette réaction d’électrolyse.

Production d’anodes

Compte tenu de son importance dans la réaction d’électrolyse, l’anode est donc une partie intégrante du procédé de production d’aluminium. Une optimisation et une amélioration de la production des anodes et de leur cuisson est prépondérante tant sur le plan économique qu’environnemental.

Les anodes en tant que partie essentielle pour l’électrolyse sont formées à partir de coke calciné (provenant du pétrole), de brai (provenant du goudron de houille) et d’anodes et de mégots recyclés. Elles nécessitent en général un remplacement (dans la cellule d’électrolyse) toutes les 2 à 4 semaines dépendamment de leur taille et de leur densité [2].

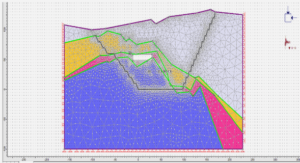

Le procédé de fabrication d’anodes crues consiste en un mélange contenant ces matières premières pour ensuite passer par un vibro-compacteur dans la tour à pâte. Les anodes crues sont mises superposées dans des alvéoles des grands fours de cuisson et sont cuites . Des deux côtés d’une alvéole, il y a les cloisons où circulent des gaz chauds qui fournissent la chaleur nécessaire pour la cuisson des anodes [6]. L’étape de cuisson permet aux anodes d’acquérir les propriétés physiques, chimiques, mécaniques, thermiques et électriques nécessaires pour la réaction d’électrolyse grâce à l’établissement de liens chimiques entre le brai et le coke [7].

En effet, en acquérant ces propriétés, les anodes ont alors une densité élevée, une bonne conductivité électrique ainsi qu’une faible résistivité. L’amélioration de ces paramètres a un impact direct sur la consommation d’énergie et le rendement final de la phase de cuisson d’anodes crues en premier plan et de la production de l’aluminium primaire d’une manière générale .

Dans un même contexte, la lumière va se porter sur l’amélioration de la cuisson des anodes en mettant le point sur le four, où cette cuisson a lieu, et son principe de fonctionnement, le tout détaillé dans la partie de revue de littérature.

Chapitre 1 Introduction |