Les entreprises manufacturières connaissent de véritables changements qui ont des conséquences considérables sur leur compétitivité, leurs investissements et l’amélioration de leurs capacités de production. Ils doivent néanmoins faire face à des défis considérables tels que la gestion de la production, de la qualité et de la maintenance des systèmes manufacturiers de plus en plus complexes. En effet, la fréquence des pannes ne cessent d’augmenter au fil du temps, ce qui vient perturber les activités de production et ainsi influencer directement la capacité des entreprises à répondre à la demande des clients.

Afin de s’adapter à la demande de plus en plus croissante des consommateurs, les entreprises manufacturières doivent faire preuve de flexibilité et de réactivité. Dans un environnement économique de plus en plus concurrentiel, les enjeux financiers sont cruciaux. Le prix de vente des produits qui dépend du coût de fabrication reste très influencé par la concurrence et la qualité. Pour rester compétitives et surtout garantir une marge bénéficiaire convenable sur la vente des produits, les entreprises manufacturières ont pour principal objectif la réduction des coûts et l’amélioration de la qualité de production.

Structure des systèmes de production non fiables

Afin de bien comprendre la structure des systèmes de production non fiables, il est important de définir au préalable certains termes et concepts.

Notions de chaîne d’approvisionnement

On appelle chaîne d’approvisionnement communément appelé « supply chain», un ensemble constitué de fournisseurs, fabricants et distributeurs ayant pour objectif de permettre la circulation des informations, des ressources financières et des produits de la commande des matières premières chez le fournisseur jusqu’à la livraison des produits finis au client (Nakhla, 2006).

Ainsi, une chaîne d’approvisionnement fait intervenir trois acteurs principaux que sont le fournisseur, le fabricant et le client. Dans le cadre de notre travail, nous nous intéresserons uniquement aux deux derniers c’est-à-dire au fabricant et au client en supposant que l’approvisionnement en matière première est toujours disponible.

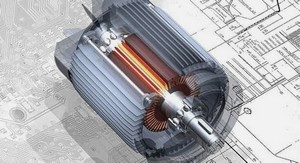

Notions de systèmes de production

Dans le domaine manufacturier, on appelle système de production, un ensemble de ressources matérielles (actifs de production) et de ressources humaines (dirigeants, gestionnaires, opérateurs) ayant pour but de transformer la matière première en des produits finis satisfaisant aux exigences des clients. Ces ressources interagissent entre elles au travers de flux physiques (produits) et de flux d’informations (quantité, qualité, plan de production) (Benedetti, 2002). Plusieurs critères sont utilisés pour classifier les entreprises manufacturières selon leur mode de fonctionnement. Nous pouvons citer trois principaux modes de classification des entreprises, notamment en fonction du volume de production, de la politique de gestion de production et de la nature de production.

a) Volume de production

D’après ce critère de sélection, Pierreval (2008) a classifié les entreprises manufacturières en trois catégories à savoir : les entreprises de production unitaire, de production par lot (Bassem Bouslah, Gharbi, Pellerin & Hajji, 2013) et de production en série (Sethi, Zhang & Zhou, 1997).

b) Politique de gestion de la production

Il existe trois (3) modes de gestion de la production (Dehayem, 2009), soit la production sur stock, où la gestion se fait en flux poussés, soit la production sur commande, où la gestion se fait en flux tirés et la production de nature hybride. Dans la production sur stock (Push policy), la planification de la production se fait à partir des prévisions de la demande du client ; on produit, même si le client n’est pas clairement identifié. Afin de satisfaire rapidement la demande, ce mode de gestion permet de produire à flux poussés pour constituer les inventaires des produits finis avant leur livraison. Les produits étant déjà disponibles, ce mode permet d’éviter les ruptures de stock. Cette politique de gestion a été utilisée dans les travaux de Hajji et al. (2011), Lavoie et al. (2010). Dans la production sur commande (Pull policy), telle que traitée par Agrawal et al., la production est déclenchée dès qu’une commande a été passée. Cela permet de produire à flux tirés, c’est pourquoi on parle de production en juste à temps (JAT). Dans ce mode de gestion, les coûts d’inventaire sont très faibles, mais les délais de livraison sont plus longs. Dans la production hybride, on se sert des deux méthodes de production : la méthode de flux poussés et la méthode de flux tirés.

c) Nature de la production

D’après ce critère, on distingue des systèmes de production à flux continue (exemple: volume coulé de métal, raffinerie), les systèmes à flux discontinu où les produits sous forme de pièces distinctes sont fabriqués (industrie automobile) (Elhafsi & Bai, 1996). De cette catégorie, il existe aussi les systèmes hybrides où les deux types de flux, continue et discret sont présents simultanément (Bhattacharya & Coleman, 1994).

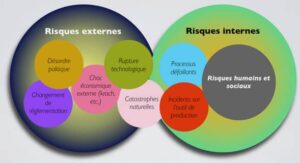

Facteurs influençant les systèmes de production

Durant leur fonctionnement, toutes les entreprises font face à de nombreux évènements aléatoires qui entravent les objectifs fixés par l’équipe dirigeante. Elles sont donc qualifiées de «non fiables». Ces évènements sont de deux types (Externes et internes). Les aléas externes sont ceux qui ne dépendent pas de l’entreprise elle-même. Parmi ces aléas externes, nous pouvons considérer la variation des délais de livraison des fournisseurs, l’incertitude de la qualité de matières premières livrées par le fournisseur, la fluctuation de la demande client. Les aléas internes sont ceux qui apparaissent au sein même de l’entreprise et dont les gestionnaires n’ont pas toujours le pouvoir d’anticipation. Parmi ces aléas internes, nous pouvons considérer les pannes machines ainsi que leurs réparations, la qualité des produits fabriqués qui doit avoir un seuil minimal tolérable avant d’être accepté par le client. Le respect de la qualité est l’une des contraintes importantes qui permet de fidéliser la clientèle d’une entreprise outre le respect de la quantité requise par le client, le délai de livraison, le lieu de livraison et le coût de vente (Benedetti, 2002).

Politique de contrôle à seuil critique

Introduite pour la première fois par Kimemia et Gershwin (1983), la politique de contrôle à seuil critique consiste à maintenir un stock de sécurité de l’inventaire des produits finis à un niveau optimal appelé seuil critique. Ce stock est maintenu durant les périodes de production afin de prévenir des éventuels aléas qui pourraient se produire (panne du système de production, arrêt programmé…). Ils ont modélisé le problème de contrôle en se servant de la programmation dynamique et stochastique, une heuristique leur a permis d’approximer le seuil critique qui permet de minimiser le coût total de l’inventaire et de rupture de stock. Akella et Kumar (1986) ont trouvé une solution analytique aux équations d’Hamilton-Jacobi-Bellman pour un problème de contrôle d’une seule machine et un type produit, sujette à des pannes et réparations aléatoires.

INTRODUCTION |