Prélèvement des éprouvettes de caractérisation

Techniques de caractérisation

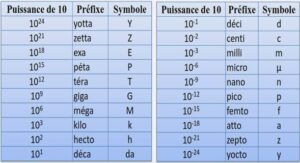

L’ensemble des essais mécaniques et des analyses microstructurales ont été réalisés sur des échantillons et/ou des éprouvettes prélevées dans les zones Z1, Z2, Z3 et Z4 des pièces coulées (voir figure 31) : Figure 31: Zones de prélèvement des éprouvettes de caractérisation 1. Préparation métallographique La préparation des échantillons pour les observations microstructurales au microscope optique (MO) et/ou au microscope électronique à balayage (MEB) a été réalisée en plusieurs étapes : – Prélèvement d’échantillons dont la taille ne dépasse pas 1cm3 dans les zones Z1, Z2, Z3 et Z4 détaillées ci-dessus. – Enrobage des échantillons : il consiste à enrober les échantillons dans une résine liquide qui durcit par polymérisation. Cette opération facilite le maintien des échantillons pendant le polissage – Polissage mécanique: par polissages successifs à l’aide d’abrasifs de plus en plus fins (Jusqu’à 1 µm) ; – Attaque chimique : dans une solution aqueuse avec 95 ml H2O ; 2,5 ml HNO3 ; 1,5 ml HCL et 1 ml HF (Keller) ; – Nettoyage à l’éthanol et séchage de l’échantillon.

Caractérisation de la microstructure

Les observations de la microstructure ont été réalisées en utilisant le microscope optique et le microscope électronique à balayage. En effet, les observations au microscope optique ont permis de caractériser macroscopiquement les alliages (avec un grossissement allant jusqu’à x100). Alors que les observations par microscope électronique à balayage ont été réalisées pour visualiser les composés de taille petite. Le MEB a été utilisé conjointement avec l’analyse dispersive en énergie (EDS) en travaillant avec une source d’électrons fonctionnant à 15 kV pour l’analyse de la composition chimique des composés de la microstructure.

Essais mécaniques

Traction

Les éprouvettes de traction ont été prélevées et usinées chez un sous-traitant (NUMECA). Pour chacune des conditions de coulée des deux plans, trois pièces ont été nécessaires pour ces essais. Deux éprouvettes plates et une ronde ont été prélevées dans trois zones différentes (Z1 et Z2 pour les éprouvettes plates, Z4 pour les éprouvettes rondes, voir figure 31) de chacune des pièces. Avant de réaliser les essais de traction, les éprouvettes de traction ont subi un contrôle radiographique dans l’objectif d’analyser la porosité sur ces éprouvettes. Protocole expérimental Les essais de traction ont été réalisés selon la norme NF EN ISO 6892-1 avec une vitesse de traverse de 2mm/min. Les essais de traction ont été réalisés au laboratoire MSMP. Après étalonnage de la machine 4482 Instron, des essais croisés ont été nécessaires pour la validation de cette machine. Ces essais ont été effectués avec un laboratoire extérieur approuvé par RENAULT sur des éprouvettes provenant d’un même alliage et prélevées dans la même zone. La figure 32 présente les courbes de traction des six éprouvettes qui ont fait l’objet de ces essais : Figure 32: Courbes de traction des éprouvettes testées par SOLSI-TEC (a, 1), (a,2), (a,3) et celles testées au laboratoire MSMP (b,1), (b,2), (b,3) L’objectif des essais de traction est de déterminer Rp0,2 la limite d’élasticité à 0,2%, Rm la résistance à la traction et A% l’allongement à la rupture. On remarque qu’en général, les courbes se ressemblent. Les valeurs obtenues de Rm, Rp0,2 et A% sont données dans le tableau 13 : Laboratoire extérieur (SOLSI-TEC) Laboratoire MSMP Epr 𝑅𝑝0,2 (MPa) 𝑅𝑚 (MPa) A(%) Epr 𝑅𝑝0,2 (MPa) 𝑅𝑚 (MPa) A(%)Tableau 13 : Résultats des essais croisés (a.1) (a.3) (b.3) (a.2) (b.2) (b.2) 53 CHAPITRE II : PROCEDURES EXPERIMENTALES La figure 33 présente les moyennes des propriétés de traction (Rm, Rp0,2 et A%) obtenues pour chaque laboratoire. On remarque que ces moyennes sont comparables pour Rm et Rp0,2 (<2MPa), avec un petit écart pour A% (≈ 0,2%). Figure 33:Comparaison des résultats des essais croisés 3.2 Mesure du module d’Young Pour les mesures du module d’Young, les éprouvettes ont été prélevées dans trois pièces pour les 11 alliages dans la zone Z3 (figure 31). Le module d’Young a été mesuré en utilisant la technique d’analyse de fréquence de résonance acoustique à température ambiante. Le principe de cette technique est décrit dans la norme ASTM E1876 [72]. Un petit marteau vient frapper la surface supérieure d’un solide créant ainsi une onde vibratoire stationnaire. Le solide ainsi excité peut vibrer simultanément sous plusieurs modes (flexion, torsion…). Chaque mode possède une fréquence de vibration fondamentale et des harmoniques. Toutefois, en considérant des géométries simples, telles que des poutres ou des plaques, il est possible d’obtenir un mode vibratoire prédominant. L’échantillon doit être frappé et la fréquence doit être mesurée à l’aide d’un capteur. Un schéma de principe du montage de mesure utilisé est présenté sur la figure 34. La configuration en flexion a été utilisée pour nos essais.