Synthèse de copolymères d’architecture contrôlée à

motifs acide phosphonique

Ciment et béton

Le béton est au XXIème siècle l’un des matériaux de construction les plus utilisés au monde. Il est présent dans notre vie de tous les jours sous différentes formes et pour différentes fonctions. En effet, il est utilisé comme matériau de construction dans le domaine des travaux publics pour la création de routes, de ponts, de barrages etc. Mais il peut également être transformé en surface pour répondre à des enjeux esthétiques comme par l’ajout de pigments pour obtenir certaines teintes, ou bien subir des traitements de surface afin d’obtenir une surface lisse, rugueuse, de créer des creux, des reliefs et des motifs décoratifs. Figure 1 : Quelques réalisations créées à partir de béton (Voussoirs, MUCEM, World One Tower, utilisation de désactivants et pont d’Izmit) 1.1. Notions générales concernant le domaine cimentaire Dans le domaine cimentaire, une notation particulière est employée afin de faciliter l’écriture des réactions. Pour cela, il est d’usage d’écrire comme suit les divers composés par la première lettre de l’oxyde à la place de la formule chimique entière : C=CaO ; S=SiO2 ; A=Al2O3 ; F=Fe2O3 ; M=MgO ; S̅=SO3 ; H=H2O ; Cs=CaSO4. Dans la suite de ce chapitre, cette notation sera utilisée. Une distinction doit être faite entre béton et ciment. Le ciment est principalement constitué de clinker, une poudre issue du chauffage et du broyage de minéraux, composée de silice, de chaux, d’alumine et d’oxyde ferrique. Ces quatre minéraux sont présents sous quatre phases cristallines anhydres (C3S, C2S, C3A et C4AF), comme détaillé dans le Tableau 1. Les pourcentages massiques associés représentent la quantité de chaque phase dans le clinker de Portland, un clinker couramment employé dans l’industrie du béton. Les autres composants éventuels présents dans le ciment sont le laitier de haut fourneau, des cendres volantes, du calcaire, de fumées de silice, et d’autres minéraux. Tableau 1 : Description des différents anhydres présents dans le ciment ainsi que leurs noms, leurs formules chimiques et le pourcentage massique de chaque phase dans le clinker Notation symbolique Nom Formule chimique Pourcentage massique dans le clinker C3S Silicate tricalcique ou alite 3 CaO, SiO2 60 – 65 C2S Silicate dicalcique ou belite 2 CaO, SiO2 10 – 20 C3A Aluminate tricalcique 3 CaO, Al2O3 8 – 12 C4AF Alumino-ferrite tetracalcique 4 CaO, Al2O3, Fe2O3 8 – 10 Le béton, quant à lui, est constitué de ciment mélangé avec de l’eau et des granulats (sable et pierre) comme synthétisé sur la Figure 2. Chacun de ces trois éléments jouent un rôle bien défini permettant d’obtenir la résistance mécanique et la dureté du béton. Les granulats jouent le rôle de squelette en empêchant les fissures de se propager sur une large section. Le ciment est un liant hydraulique qui durcit au contact de l’eau acquérant une résistance mécanique et une stabilité. Le mélange ciment-eau ou pâte de ciment apporte la résistance mécanique et la dureté du matériau et joue le rôle de colle entre les différentes matières (granulats et phases cimentaires). Le mortier est un mélange de ciment, d’eau et de sable. (Figure 2) Il est utilisé en maçonnerie comme élément de liaison, de scellement ou comme enduit. Figure 2 : Présentation schématique de la composition et de la différence entre un béton, un mortier et le ciment hydraté

Cinétique d’hydratation

Les quatre phases anhydres du ciment (C3S, C2S, C3A et C4AF) possèdent chacune des caractéristiques d’hydratation différentes. La mise en contact du ciment avec de l’eau déclenche une série de réactions conduisant à de nouveaux composés appelés hydrates qui produisent une matrice dense et stable qui va induire un durcissement à long terme. Ces phénomènes complexes sont basés sur la dissolution des phases anhydres puis la saturation de la solution interstitielle et la précipitation des phases hydratés [1–3]. Les hydrates précipités sont insolubles et forment une masse rigide. Les réactifs de départ étant sous forme de poudre, ce sont des réactions hétérogènes : elles ont lieu à la fois en solution et à l’interface entre la surface des grains de ciment et la solution interstitielle. De nombreuses études réalisées sur l’hydratation du ciment [4–6] ont montré la formation de ces hydrates et le développement de microstructures spécifiques qui dépendent des composées présents en solution, des réactions aux interfaces et de celles à l’état solide. La série de réactions impliquées dans ces divers processus est complexe, par conséquent seules les principales seront décrites ci-après.

Réactions des silicates avec l’eau

L’hydratation des silicates anhydres (C2S et C3S) conduisent à toute une famille de silicates de calcium hydrates (notée C-S-H) mais également à des hydroxydes de calcium ou portlandite (noté CH et de formule chimique Ca(OH)2) [7] suivant les réactions schématiques suivantes : C3S + H → C-S-H + x CH C2S + H → C-S-H + y CH .Le C-S-H est un composant important de ciment hydraté, il est le lien hydraulique du ciment devenant ainsi le principal responsable des propriétés mécaniques du ciment [8]. Cependant il existe toute une famille de C-S-H formé empêchant ainsi de définir clairement la structure des CS-H produits lors de l’hydratation [9]. Le rapport Ca/Si dans les C-S-H dépend de la composition de l’environnement dans lequel ils se sont formés. De nombreux mécanismes ont été proposés décrivant les réactions mises en jeu lors de l’hydratation des C3S [10–14]. Taylor [3] a rassemblé la plupart des mécanismes de dissolution du C3S. Ce processus se divise en trois parties : i. La réaction initiale entre les C3S et la solution interstitielle, principalement les ions Ca2+, ii. Une période d’induction menant à l’augmentation de la concentration en Ca2+ et OHdans la solution interstitielle, iii. Une accélération durant laquelle la nucléation puis la croissance de portlandite et de CS-H sont observées. Les particules de C-S-H sont de taille nanométrique (entre 1 et 100 nm), cependant par leur structure variable due à l’avancement de la réaction d’hydratation et de l’espace disponible [15], elles peuvent également contenir d’autres produits en solution solide. Des produits similaires à ceux obtenus avec C3S sont aussi produits lors de l’hydratation des C2S. Cependant la vitesse de réaction est plus lente. Cela implique que les produits synthétisés possèdent un rôle beaucoup moins important dans la structuration des pâtes de ciment au début de l’hydratation mais interviennent quand même dans la résistance finale du matériau.

Réactions des aluminates avec l’eau et l’action du gypse

L’hydratation des aluminates anhydres (C3A) peut provoquer une réaction très violente et si rien ne l’empêche, cette réaction peut mener à une prise éclair et irréversible du matériau entraînant de pauvres propriétés mécaniques [16–18]. La première étape de l’hydratation est un phénomène de dissolution du C3A puis de précipitation d’aluminates. La dissolution a lieu au niveau de la surface du grain en contact avec l’eau suivant l’équation suivante : 3 CaO,Al2O3 + 6 H2O → 3 Ca2+ + 2 [Al(OH)4] – + 4 OHCependant la saturation en ions calcium et aluminate est vite atteinte et il y a alors précipitation ou reprécipitation de l’hydrate : 6 Ca2+ + 4 [Al(OH)4] – + 8 OH- +15 H2O → Ca2[Al(OH)5]2,3H2O + 2[Ca2Al(OH)6,OH,16H2O] En regroupant les deux précédentes réactions et en utilisant une notation cimentaire, l’équation de la dissolution puis de la reprécipitation est la suivante : 2 C3A + 27 H → C2AH8 + C4AH .Les hydrates alors formés sont thermodynamiquement instables et ont tendance à adopter la structure cubique C3AH6. Ce changement de structure se produit en deux étapes : C4AH19 → C4AH13 + 6 H C4AH13 + C2AH8 → 2 C3AH6 + 9 H Ces réactions sont très rapides et conduisent rapidement à des composés solides entraînant la prise en masse. Cependant, cette réaction peut être modérée par la présence de sulfate de calcium (gypse, noté CS̅H2). En présence de CS̅H2, Il y a formation d’ettringite (C6AS3̅H32) : C3A + 3 CS̅H2 + 26 H → C6AS3̅H32 Lorsqu’il n’y a plus de CS̅H2, un autre phénomène est observé. L’ettringite formé se redissout apportant une nouvelle source d’ions sulfates. Puis le C3A qui n’a pas encore été consommé réagit en formant des monosulfoaluminates de calcium (C4ACS̅H12) : 2 C3A + C6AS̅ 3H32 + 4 H → 3 C4AS̅H12 Par l’addition de sulfate de calcium (gypse, noté CS̅H2) dans le clinker, il est alors possible de réguler la prise : pas de prise éclair mais une prise plus lente du béton.

Réactions des ferroaluminates tetracalcique avec l’eau

L’hydratation des phases contenant l’aluminoferrite tricalcique (C4AF) est encore mal connue, mais elle peut être résumée en deux réactions modèles : C4AF + 3 CS̅H2 + 29 H → C6(A,F)S̅ 3H32 + (A,F)H2 C4AF + C6(A,F)S̅H32 + 7 H → 3 C4(A,F)S̅H12 + (A,F)H3 Ces réactions libèrent peu de chaleur et le C4AF contribue en de très moindres mesures au développement de la résistance des ciments. 1.2.4. Cinétique d’hydratation du ciment : Bilan L’eau dissout les différentes phases anhydres créant des phases hydratées peu solubles voire insolubles. Les principales réactions qui ont lieu lors du processus d’hydratation sont les suivantes [3] : C3S + (y + 3-x) H → CxSHy + (3-x) CH C2S + (y’ + 2-x’) H → Cx’SHy’ + (2-x’) CH . C3A + 13,5 H → C3AH6 + 7,5 H C3A + 3 CS̅H2 + 26 H → C6AS3̅H32 2 C3A + C6AS̅ 3H32 + 4 H → 3 C4AS̅H12 Les hydrates formés à partir de C4AF sont similaires à ceux formés avec C3A. Le Tableau 2 ci-dessous récapitule les principales phases hydratées : Tableau 2 : Récapitulatif des principales phases constituant le ciment hydraté ainsi que leur phase anhydre d’origine Phase anhydre d’origine Notation cimentière Nom C2S et C3S C-S-H Silicate de calcium hydraté C2S, C3S et C3A CH Portlandite C3A C3AH6 Katoïte C6AS3̅H32 Ettringite C4ACS̅H12 Monosulfoaluminate C4AHx Aluminate de calcium hydraté C2AH8 Les réactivités relatives de ces différents composés minéraux avec l’eau sont, dans le cas général, données comme C3A > C3S > C2S ≈ C4AF, cependant elles peuvent varier considérablement en fonction du degré de substitution de leur structure cristalline et leur ion métallique. Bien que le C3S soit l’élément prédominant dans le ciment Portland, c’est C3A qui est le plus réactif et ainsi s’hydrate en premier. Le ciment alors formé est constitué principalement de phases cristallines et quasi-amorphes (nanocristallines). Cependant chaque produit obtenu possède une structure et une composition qui varient au cours du temps mais aussi changent selon l’environnement.

Adjuvants pour béton

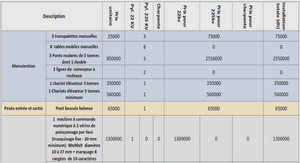

Les adjuvants dans le ciment et le béton permettent d’améliorer les propriétés physiques, chimiques et de mise en œuvre des ciments frais et durs, en altérant et modifiant les réactions d’hydratation. Les bétons modernes incorporent souvent de nombreux composés chimiques, dont chacun peut interagir avec les différents constituants du ciment et dans la plupart des cas influencer l’hydratation. Cependant il arrive parfois que l’effet de ces ajouts sur les propriétés du béton frais ou durci puisse être difficile à expliquer, particulièrement dans les systèmes cimentaires contenant des adjuvants minéraux comme des pouzzolanes ou de l’enduit. Il y a une distinction entre additifs et adjuvants d’après la norme NF EN 934-2 : un adjuvant est incorporé à faible dose (inférieure à 5% de masse du ciment) alors qu’un additif est incorporé à plus haute teneur (supérieure à 5%). Il existe une grande variété d’adjuvants pour le ciment et le béton [19,20]. La norme NF EN 934-2 classe ces composés selon la fonction qu’ils effectuent, par exemple comme adjuvants améliorant la viscosité, comme réducteur d’eau, comme entraîneur d’air, ainsi qu’en diminuant l’effet de retrait, entre autres [21]. Une liste exhaustive reliant certains adjuvants utilisés et leurs propriétés sur le béton et le ciment est présentée dans le Tableau 3 ci-dessous : Tableau 3 : Utilisation des adjuvants en fonction des propriétés souhaitées Adjuvants Propriétés Réducteurs d’eau Plastifiants Superplastifian ts Accélérateurs de Accélérateurs de prise Retardateurs de prise Entraîneurs d’air Hydrofuges de masse Ouvrabilité + + + Temps de prise – + Résistance court terme (3 jours) + + + + – – long terme (>28 jours) + + = + – Création d’un réseau de microbulles d’air + Résistance au gel + + Compacité + + Etat de surface + + Perméabilité sous pression hydraulique

Adjuvants agissant sur la prise et le durcissement

Les accélérateurs précipitent la prise en diminuant le début et la fin de prise et en développant plus tôt la résistance du ciment. Ce sont le chlorure de calcium et le nitrate de calcium qui sont les plus couramment utilisés. Ces composés ont pour but de former des germes de cristallisation dans le système cimentaire pendant la prise . Les retardateurs, quant à eux, repoussent la prise ou le durcissement du ciment en rallongeant le début et la fin de la prise. Ce sont des sucres, des composés carboxylés et des lignosulfonates qui sont principalement employés.

Adjuvants modifiant les propriétés du béton

Cette catégorie regroupe des adjuvants qui donnent une propriété particulière au béton.

Modificateurs de la perméabilité du béton par des hydrofuges de masse

Il existe deux types d’hydrofuges : les hydrofuges de masse qui sont incorporés dans le béton lors de leur confection ; les hydrofuges de surface employés comme enduits superficiels. Ces composés obstruent les pores des mortiers et bétons, et augmentent l’imperméabilité. Les hydrofuges de masse vont diminuer la perméabilité et l’absorption capillaire du béton procurant ainsi une bonne étanchéité au produit final. Ce sont généralement des composés à base d’acides gras ou de leurs dérivés (stéarates) ou des matières fines de type bentonite.

Entraîneurs de l’air au sein du béton

Pour éviter des contraintes induites par des cycles gel-dégel, il est nécessaire de répartir de manière homogène des microbulles d’air au sein du ciment. Le béton obtenu possède donc une plus grande résistance au gel. En effet la présence de ce réseau de microbulles limite le développement des contraintes dues au gel de l’eau interstitielle. Pour obtenir cette répartition, des agents bullant ou des entraîneurs d’air sont utilisés comme par exemple des huiles minérales sulfonées ou des huiles végétales, ou bien encore des tensioactifs.

Adjuvants retenant de l’eau

Les rétenteurs d’eau sont des molécules colloïdales ou des dérivés de la cellulose. Ils régulent l’évaporation de l’eau et améliorent l’homogénéité et la stabilité du mélange. Avec ces stabilisants, le ressuage, c’est -à-dire la remontée d’eau à la surface après la mise en place du béton, est diminué de moitié environ. Ces composés confèrent au béton et au mortier durcis une structure cristalline dense et compacte améliorant les résistances mécaniques du matériau final. Ces produits sont compatibles avec les différents types de ciments et ne représentent aucune toxicité vis-à-vis de l’eau potable.

Abréviations |