Processus de fabrication

Le département FILATURE

Le département FILATURE a comme input des fibres de cotons et output des fils en coton. La COTONA produit trois type de fil : le fil Open End, le fil cardé et le fil peigné.

Le fil Open End est fabriqué à partir du mélange de fibres de coton noble et des déchets de fibre (50% fibre de coton noble plus 50%déchets de fibres de coton). Les fils cardés et les fils peignés sont fabriqués par des fibres de coton noble mais ses processus de fabrication sont différents. Les fils peignés passent par la brosse pour éliminer les fibres courtes donc ils sont meilleurs que les fils cardés. La plupart des fils cardés sont fabriqués à partir des fibres locales de type ACALA. De l’autre côté, les fils peignés sont fabriqués par des fibres des cotons importés d’Israël actuellement par COTONA. Les fibres importées sont de type PIMA. Les schéma si dessous nous montrent les différentes étapes de processus pour avoir les différents fils.

Les arrêts machines

Les arrêts machines sont regroupées en trois points: Premièrement, les arrêts liés aux pannes qui sont dues principalement par les coupures fréquents de l’énergie et les mauvaises qualités des pièces détachées car ces deux facteurs favorisent l’usure ou la destruction précoce des machines. De plus la négligence du planning d’entretien et la non performance de la maintenance préventive entraînent des pannes fréquentes et répétitives. Deuxièmement, les arrêts liés aux mains d’œuvre ; l’insuffisance de communication entre chef d’équipe et ouvriers augmentent le volume de temps prévu pour les entretiens. S’y ajoutent ensuite les temps perdus par l’insuffisance des mains d’œuvres et le manque de motivation des personnels.

Et enfin, les arrêts liés aux attentes des matières premières et pièces détachées ; ces attentes diverses diminuent le rendement des machines par rapport au temps d’ouverture des machines. Ces attentes sont souvent dues au manque de professionnalisme des fournisseurs et au manque de réserves des pièces de rechanges de la société, mais aussi la mauvaise planification de production.

La non-conformité à la qualité

La non-conformité à la qualité est constituée : par les mauvaises manipulations des machines et la mauvaise qualité des produits, la non performance des machines par rapport aux nouvelle technologie et nombre des machine et outils de contrôle par rapport aux productions.

Les mauvaises manipulations des machines par l’inattention des machinistes ou le manque de conscience professionnelle des ouvriers entraînent souvent des défauts lors de tissage et de finissage des tissus. De plus le nombre des machines trop élevées par rapport au nombre de personnel dans le département TISSAGE ne permet pas de détecter des défauts au cours de tissage. Et ce problème crée aussi des mélanges de fils dans le département FILATURE. Ainsi s’ajoute la mauvaise qualité des matières premières et produits de traitements des tissus quine permet pas d’avoir les qualités des tissus demandées par les clients.

En outre, la vétusté des machines et le manque de politique de renouvellement des machines sont la cause principale de la non performance des machines car souvent la direction prend de décision d’arrêt machine pour limiter la production des produits non conforme. De plus le retard de technologie par rapport à l’exigence sur la norme qualité demandé par les clients augmente le taux de non qualité.

Et enfin, le manque de budget et l’insuffisance des nombres de contrôle et le nombre des machines de contrôles malgré le nombre d’article trop élevés rendent le contrôle qualité non fiable. Et ceci favorise la production des produits non conforme à la qualité.

Variation et changement de commande

Pour la variation et changement de commande on peut le classer en trois points : L’annulation des commandes due à la mauvaise estimation de délai de fabrication ou au retard causé par le retraitement. Mais la non-conformité de la qualité au cahier de charge engendre aussi l’annulation des commandes.

De l’autre côté, l’exigence des clients potentiels et les décisions de la direction entraînent le reculement ou même l’annulation des commandes d’autres clients qu’elle juge non potentiel mais provoque en général des dérangements au niveau du planning.

Concernant le changement de programme en cours de marche ; on peut classifier l’origine du problème en deux groupes : Les matières ; le retard de livraison des fils et accessoires importés ou le retard de production des départements en amont et le mauvais rangement des chariots pour les matières.

Et l’organisation; le manque de visibilité des commerciales, la négociation entre les commerciales et clients sans tenir compte l’avis du département ordonnancement. Ces problèmes engendrent une perte de temps considérable et un dérangement au niveau de la gestion de production.

Méthodologie

Collecte des données

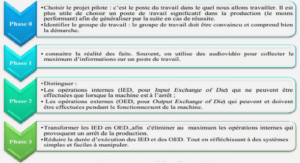

Au cours du stage effectué au sein de la COTONA et aux entretiens avec des cadres, on a pu découvrir le problème qui se pose à la société. On a analysé le système de production de chaque département en menant des enquêtes pour collecter des données concernant leur capacité et leur productivité.

Analyse et interprétation

L’analyse des données sera basée à partir du concept « JUST A TEMPS ».

Origine

Le Juste à Temps (JAT) vient de l’anglais « Just InTime ». Ce concept a été développé au Japon au sein de l’usine Toyota dans les années 50 par le célèbre Taiichi Ohno, et avait comme motivation principale une élimination des gaspillages à tous les niveaux. Le JAT est issu d’une simple étude comparative entre travailleurs américains et japonais dans l’industrie automobile. Constatant que ces derniers étaient nettement moins productifs que les ouvriers américains, Ohno conclut que les employés de chez Toyota devaient gaspiller beaucoup de temps dans des manœuvres inutiles pour perdre autant de productivité. A ce titre, Taiichi Ohno affirmait que « la nécessité est la mère de l’innovation ».

Actuellement le JAT est défini comme un concept qui vise à acheter et à produire uniquement les quantités dont l’entreprise a besoin à l’instant où elle en a besoin. De plus, l’Académie pour la Promotion Internationale de la Culture et de la Science nous propose une définition plus complète et réaliste encore en définissant le JAT comme « une Philosophie de production basée sur l’élimination systématique des gaspillages et l’amélioration continue de la productivité ».

Les approches actuelles

Actuellement deux approches, qui sont le résultat de préoccupations majeures au sein des entreprises émergeant. Premièrement, l’une d’elle est l’augmentation de la flexibilité de tout le processus logistique par une réactivité accrue face à la demande client /fournisseur.

En second lieu, la diminution du coût globale de production à travers une maîtrise des aléas et des gaspillages.

L’augmentation de la flexibilité du processus passe par une réactivité plus prononcée du processus de fabrication. Pour atteindre ces objectifs, l’entreprise doit réduire au maximum les cycles de fabrication en diminuant :

– les stocks des matières premières. Cette contrainte oblige les fournisseurs à livrer plus souvent des quantités plus faibles ;

– les stocks d’en cours. Les temps de circulation des flux dans les ateliers doivent être réduits au maximum ;

– les stocks des produits finis, qui supposent une possibilité de modification de production rapide. La maîtrise des aléas et des gaspillages conduit à la réduction du temps de fabrication.

L’entreprise doit alors mettre en place une politique de gestion par la « qualité totale » en permettant ainsi de faire face aux divers problèmes liés à ces défauts de qualités, tels que :

– défauts des produits ;

– pannes des machines ;

– lenteur des réglages ;

– maintenance défectueuse ;

– stockage inutile.

Les facteurs de succès du JAT

La gestion des approvisionnements

La gestion des approvisionnements prend en compte la relation que l’entreprise entretient avec ses fournisseurs et dans quelle mesure ces derniers sont capables de s’adapter aux conditions du JAT. En effet, ils doivent livrer une quantité plus faible à chaque livraison, être flexibles et pouvoir répondre au plus vite à des commandes tardives et spécifiques. Les fournisseurs ne peuvent pas se situer trop loin de l’usine faute de quoi la réactivité serait affectée. De plus, l’entreprise doit veiller à la qualité des matières premières fournies par ceux-ci. Assurément, pour fabriquer elle-même des produits de qualité et éviter tout problème dans le processus de production, la recherche de la perfection commence dès le début de la chaîne.

Gestion de la production

Afin d’être plus efficient, la production en Juste à Temps nécessite une informatisation et une automatisation de tout le système productif. Les informations doivent être précises, les programmes de fabrication respectés et les temps de réglages minimisés.

La qualité du système productif et des produits intermédiaires et finaux doit être irréprochable afin d’éviter l’arrêt de l’ensemble de la chaîne de production. Ce domaine nécessite aussi une grande flexibilité, qualitative notamment, parce que comme l’usine dispose d’un nombre varié de référence et qu’elle a l’obligation d’être extrêmement réactive face à la demande de ses clients, elle doit utiliser des méthodes qui permettent un changement rapide des outils de production.

La gestion des stocks

Pour permettre une mise en place du JAT, la gestion des stocks de l’entreprise doit être adéquate, ce qui signifie une mise en place d’un système informatisé de gestion des stocks assurant ainsi une qualité d’information sur l’état de ce dernier à tout moment. Si la réduction des stocks est une finalité pour l’entreprise, cette dernière doit identifier les raisons pour lesquelles ces stocks apparaissent. Ces raisons ont toutes un dénominateur commun, les aléas, tels que :

– Pièces défectueuses.

– Pannes des machines.

– Retard de livraison.

La philosophie du JAT

Un système ou une entreprise qui fonctionne en juste à temps reçoit ses matières uniquement lorsqu’une commande ferme est donnée par un client, fabrique ses produits finis ou sous-ensemble juste à temps pour être vendus ou assemblés en produits finis et finalement, livre au client uniquement lorsque ce dernier en fait la demande.

L’objectif est donc que le client reçoive le bon produit, en bon état, au bon moment, au bon endroit, en quantité suffisante et à un juste prix.

Le juste à temps est donc très différent de la production de masse, qui a pour objectif de fabriquer plusieurs gros lots d’un même produit, les quels sont par la suite entreposés jusqu’à ce qu’un client passe une commande.

La philosophie du JAT repose plutôt sur la fabrication de plusieurs produits en petites quantités afin de mieux répondre aux besoins des clients.

Cette philosophie, en fait, s’appuie sur l’amélioration continue de la qualité et de la productivité dans toutes les activités de l’entreprise et est soutenue par deux grands principes, soit l’élimination du gaspillage, partout dans l’entreprise, et le respect de la personne.

Le JAT s’attaque à sept types de gaspillages :

– la surproduction ;

– l’attente ;

– le transport et la manutention ;

– les transformations inutiles du produit ;

– les stocks de surplus ;

– les mouvements inutiles ;

– les défauts de fabrication.

Traitement des données

Les données collectées sur chaque département ont été exploitées sur EXCEL.

Les pertes de temps

Analyse des pertes de temps dans le département FILATURE

Les temps d’ouverture des machines sont déterminés à partir des temps nécessaires à la production des quantités des fils demandées parles clients. On remarque l’existence de variation d’heure d’ouverture prévue pour les quatre premiers mois de l’année 2007 dans de département FILATURE.

Mais en moyenne pour les 185.077,81 heures prévues pour l’ouverture des machines dans ce département, on a relevé 36.300,55 heures d’arrêt soit 19,61% d’heure d’ouverture.

Le diagramme d’Ishikawa nous permet d’analyser l’origine de ces pertes de temps dans le département FILATURE.

Analyse de la qualité des fils dans le département FILATURE

Les critères d’évaluation de la qualité des fils dans le département FILATURE sont comme suit :

– L’impureté des fils : la présence d’autres matières que la fibre de coton (exemple débris des feuilles, matière plastique) ou la salubrité des fibres de coton provoquent des traces qui rendent la non uniformité de la couleur des tissus écrus, ces défauts sont appelés auréoles.

– Les nombres de grosseurs et finesses dans le fil : ces grosseurs et finesses rendent les fils moins résistants ils n’atteignent pas la résistivité voulu .Et lors du tissage ces grosseur et finesses créent des casses fils fréquentes qui engendrent le déclassement des tissus à cause des présences des fausses duites.

– Les torsions des fils : les fils trop tordus ou moins tordu que les autres produisent des anomalies lors du tissage car ils présentent des rayures non désirés. Si les fils sont utilisés comme trame et si leur quantité est considérable, ils présentent une bande de tissus serrés.

– Les mélanges : c’est un défaut causé par les mélanges des fils de numéro métrique différent ou des mélanges de type de fils différent. Les défauts causés sont souvent la non-conformité de la contexture des tissus demandés par les clients.

Pour comprendre l’origine des défauts des fils, utilisons le diagramme d’Ishikawa.

Table des matières

INTRODUCTION

Partie I : CONTEXTE GENERAL

Chapitre I : Historique de la société COTONA

I-1 Situation géographique et régionale de la société COTONA

I -1-1 Situation géographique

I-1-2 Situation régionale

I-2 Présentation du Groupe SOCOTA

I-3 Historique

Chapitre II : Système et processus de production de la société COTONA

II-1 Système de production

II-2 Processus de fabrication

II -2-1 Le département FILATURE

II-2-2 Le département TISSAGE

II-2-3 Le département TIAF

Chapitre III : Analyse des problèmes

III-1 Les arrêts machines

III-2 La non-conformité à la qualité

III-3 Variation et changement de commande

Partie II : METHODOLOGIE ET ANALYSE

Chapitre I : Méthodologie

I-1 Méthodologie

I-1-1 Collecte des données

I-1-2 Analyse et interprétation

I-1-3 Traitement des données

Chapitre II : Analyse des pertes de temps, des qualités, des stocks dans les trois départements du COTONA

II-1 Les pertes de temps

II-1-1 Analyse des pertes de temps dans le département FILATURE

II-1-2 Analyse de perte de temps dans le département TISSAGE

II-1-3 Analyse des pertes de temps dans le département TIAF

II-2 La qualité

II-2-1 Analyse de la qualité des fils dans le département FILATURE

II-2-2 Analyse de la qualité des tissus écrus dans le département TISSAGE

II-2-3 Analyse de la qualité des tissus finis

II-3 Les stocks

II-3-1 Analyse de stocks dans le département FILATURE

II-3-2 Analyse de stocks des tissus écrus dans le département TISSAGE

II-4 Analyse des ventes

II-5 : Analyse des SWOT

Partie III : APPLICATIONS ET RESULTATS

Chapitre I : Résultats

I-1 Les pertes de temps

I-1-1 les résultats sur les pertes de temps dans le département FILATURE

I-1-2 Les résultats sur les pertes de temps dans le département TISSAGE

I-1-2 les résultats sur les pertes de temps dans le département TIAF

I-2 Les qualités

I-2-1 Les résultats sur les qualités dans le département FILATURE

I-2-2 Les résultats sur les qualités dans le département TISSAGE

I-2-3 Les résultats sur les qualités dans le département TIAF

I-3 Résultats sur les ventes

Chapitre II : Discussion

II-1 Perte de temps

II-1-1 Pertes de temps dans le département FILATURE

II-1-2 Pertes de temps dans le département TISSAGE

II-1-3 Pertes de temps dans le département TIAF

II-2 La qualité

II-2-1 La qualité dans le département FILATURE

II-2-2 La qualité dans le département TISSAGE

II-2-3 La qualité dans le département TIAF

II-3 Les Stocks

II-4 Ventes

Chapitre III : Recommandation

CONCLUSION

BIBLIOGRAPHIE

WEBOGRAPHIE

ANNEXES