ESTIMATION DE L’EMISSION DE CO2

D’HABITAT TYPIQUE

ANALYSE DE CYCLE DE VIE DES MATERIAUX

Les matériaux de construction sont les constituants élémentaires d’un bâtiment. Ils sont fabriqués à partir de ressources naturelles que sont les minerais tels que le sable, le calcaire, l’argile, les minerais de fer bruts. Aussi les qualifions-nous de matériaux intermédiaires. L’ACV d’un matériau de construction donné s’appuie sur son procédé de fabrication. Cette partie de notre travail comporte deux volets : – le premier traite d’une part des procédés de fabrication spécifiques à Madagascar et, d’autre part, de l’utilisation des principaux matériaux de construction les plus usités selon les enquêtes de l’INSTAT. – le second volet est axé sur les facteurs d’émission associés à chaque matériau.

Présentation des matériaux et procédés de fabrication

Les produits de terre cuite, les briques, les granulats, la chaux, considérés dans cette étude sont exclusivement fabriqués à Madagascar. La majeure partie de matériaux de construction en bois provient des ressources et de plantations forestières usinées localement. Seul trois huitième du ciment utilisé est produit sur place. Les matériaux métalliques et les vitreries sont importés en totalité de divers pays. Si les procédés locaux de fabrication de ciment et de chaux sont conformes aux procédés universels, ceux des produits en argile cuite présentent des particularités. Aussi, nous les avons largement développés. Notre investigation a également porté sur les moyens mis en œuvre, en particulier les consommations énergétiques pour la fabrication des produits locaux. Les facteurs d’émission de certains produits auxiliaires nécessaires à la construction de bâtiment comme le revêtement d’étanchéité, l’huile de décoffrage, les carrelages, la moquette et les plaques de plâtre sont aussi présentés à la fin de ce chapitre.

Matériaux de terre cuite

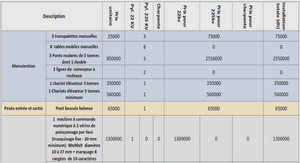

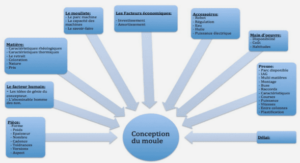

La fabrication industrielle de produits de terre cuite est inexistante à Madagascar. La plupart des matériaux en terre cuite sont produits artisanalement. Ce secteur est dominé par le secteur informel (petite entreprise familiale composée de 3 ou 4 artisans, pas de mécanisation, exploitation située dans les rizières). La fabrication semi-industrielle, moins répandue, se développe de plus en plus. Les matériaux de terre cuite regroupent les produits pleins tels les briques pleines, les tuiles et les produits perforés tel les hourdis. I.1.1. Fabrication artisanale de briques Ce type de fabrication produit essentiellement de briques pleines et de tuiles plates. Les données relatives aux techniques de production, aux quantités de matières premières et les sources d’énergie utilisées sont obtenues auprès des artisans (figure 12). Nous avons enquêté sur quatre sites de production de briques de terre cuite d’Antananarivo sis à Sabotsy Namehana, Vontovorona, Anosizato, et Ambohitrinimanjaka (annexe 5). Figure 12 : Processus de fabrication artisanale de produits de terre cuite. Ce mode de la fabrication artisanale est caractérisé par la prédominance de l’énergie humaine (tableau 2). Tableau 2 : Types et postes de consommation énergétique de la production artisanale locale de briques de terre cuite Type d’énergie Mécanique humaine Solaire (rayonnement direct) Biomasse (Balles de riz, bois et dérivées, tourbes) Postes de consommation – Extraction des matières premières – Transports des matières premières – Mise en œuvre – Séchage – Cuisson – Gîte La terre argileuse servant à fabriquer les briques ou tuiles artisanales est fréquemment extraite du sol de rizière, dont le propriétaire touche une redevance. – Extraction et préparation de la matière première L’extraction se fait manuellement, la terre étant ensuite foulée aux pieds et brassée avec une bêche en même temps qu’on lui ajoute de la quantité d’eau nécessaire, environ 30 % en masse, qui provient autant que possible d’une zone inondée se trouvant à proximité de la glaisière. L’argile est aussi mélangée avec du dégraissant, le plus couramment utilisé est le sable, de granulométrie comprise entre 0,3 à 1 mm, mais souvent, les artisans briquetiers utilisent aussi des argiles latéritiques se trouvant sur la couche superficielle des argiles ou d’argile cuite broyée dite chamotte. – Moulage Le mélange plastique suscité est laissé reposer jusqu’au lendemain pour que le pourrissage puisse se faire, après quoi, ceci est brassé de nouveau afin de le porter au meilleur. La méthode de moulage couramment utilisée est intermédiaire entre le moulage à la balle de riz et celui en sable, ce fait est pour que la pâte ne se colle pas. Un saupoudrage du fond du moule est effectué, qui est fixe et maintenu en oblique par un piquet haut de 80 cm environ. En outre, les parois du moule sont trempées dans l’eau avant de le placer sur le fond. Une masse d’argile de volume légèrement supérieur à celui du moule est prise, puis jetée d’une hauteur d’environ 25 cm. Le but est d’avoir une bonne compacité de la pâte dans le moule. Ces opérations reposent arbitrairement sur l’expérience des artisans (figure 13). Figure 13: Moulage et des briques de terre avant cuisson. – Démoulage La matière moulée est enlevée en même temps que les parois du moule : elle est maintenue en place par une planchette pendant que les parois du moule sont retirées vers le haut. Le sable qui se trouve alors au-dessous de cette dernière permet d’enlever plus facilement la planchette qui servira au moulage de la brique suivante puis elle est transportée sur une aire de séchage. – Séchage Celui-ci se fait à l’air libre, il est à noter que la fabrication s’exécute essentiellement pendant la saison sèche (entre Mai et Septembre). Au bout de quelques jours, les briques séchées et endurcies sont empilées en formant de longs murs autour des aires de fabrication et de séchage. Elles restent là en attendant de passer à la cuisson. – Cuisson Combustibles Celles-ci sont essentiellement assurées par la balle de riz, de bois ou de la tourbe. Quelquefois, on utilise des mélanges de ces combustibles. Four Le four en tas (modèle discontinu) a été utilisé pendant des siècles dans le monde entier. La température de cuisson est de l’ordre de 500 à 600°C. C’est le modèle de four utilisé à Madagascar qui est d’ailleurs le plus simple à construire et moins coûteux (figure 14). Il se compose d’une pile de 4 000 à 10 000 de briques soigneusement. Dans le socle de four, sont pratiqués des tunnels de chauffe d’une hauteur égale à celle de 8 briques. C’est dans ces galeries de chauffe qu’on brûle les combustibles. Les briques séchées étaient empilées sur une hauteur de 2,5m environ au-dessus du sol. Le four qui contenait les briques, était enduit en toute surface d’une couche de boue destinée à colmater les brèches pouvant laisser passer l’air. La durée de cuisson varie de 7 à 12 jours suivant le nombre de briques. Figure 14 : Four de cuisson pour les briques de terre. Les besoins en matériaux de terre cuite de la population malgache sont assurés principalement par le secteur artisanal et complétés par la fabrication semi-industrielle. A Antananarivo, il n’y a que quelques usines de production semi-industrielle. Les données utilisées dans ce travail concernant ce mode de production sont recueillies auprès de la briqueterie d’Ambohimena (Ambatolampy) située à 95km d’Antananarivo. Cette unité de production ne produit que des briques perforées de dimension 20cm x 20cm x 40cm.

Fabrication semi-industrielle de briques

La production (figure 15) comprend plusieurs étapes dont les principales sont : – l’extraction des matières premières, – la préparation de la pâte, le façonnage, – le séchage et – la cuisson. Figure 15 : Processus élémentaires de la fabrication semi- industrielle de briques en terre cuite. Les différents types et les postes de consommation d’énergie sont présentés dans le tableau 3. Tableau 3 : Type et postes de consommation énergétique de la production semiindustrielle locale de briques en terre cuite Type d’énergie Combustibles fossiles Electricité Biomasse (Balles de riz, bois et dérivées, tourbes) Postes de consommation – Extraction et transport de l’argile – Préparation de la pâte – Séchage – Cuisson – Extraction des matières premières et préparation de la pâte L’argile constitue la matière première de base des produits en terre cuite. Les dégraissants, des matières inertes qui facilitent l’évacuation de l’eau pendant le séchage et le dégagement gazeux pendant la cuisson, sont mélangés à l’argile dans de faibles proportions. L’argile subit une préparation spéciale comme le concassage, le broyage et le tamisage afin d’obtenir une faible granulométrie. L’argile et les dégraissants sont extraits du sol de rizière situant aux alentours de l’usine de production de briques. Le transport se fait par des camions fonctionnant au gas-oil. – Matériels utilisés On utilise des matériels et électriques tels les broyeurs mécaniques, malaxeurs électriques, étireuses, presses hydrauliques. Quelques usines se sont équipées de presses automatiques à hautes performances utilisant. – Façonnage Le pressage est complété par l’étirage. Certaines briques pleines sont directement formées par pressage d’une terre relativement maigre dans un moule métallique. Séchage Les briques sont séchées par des bois comme le pin et l’eucalyptus pendant 36 heures pour éliminer l’eau avant la cuisson. – La cuisson La température de cuisson peut atteindre de 800°C à 1000°C. Les combustibles utilisés pour les fours (figure 16) sont le bois, plus précisément l’eucalyptus (figure 17). Figure 16: Four semi-industriel (briqueterie d’Ambohimena). Figure 17 : Bois de feu utilisés pour source d’énergie pour la cuisson et le séchage (briqueterie d’Ambohimena). A part les briques de terres cuites, actuellement, on constate un développement de la fabrication de briques de terre stabilisées.

Briques stabilisées

Les principales matières premières sont la latérite et les liants qui peuvent être du ciment ou de la chaux. Les briques stabilisées sont utilisées dans la construction pour la mise en œuvre des murs et cloisons des bâtiments.

Le bois

Le bois est un matériau que les industries de première transformation modifient et amènent sous de multiples formes: bois sciés, lamellés collés, panneaux, pièces aboutées, … (figure 18).

INTRODUCTION GÉNÉRALE |