Les différentes parties d’une chaussée routière

Une chaussée routière est constituée de trois couches principales ayant chacune un rôle bien défini. Sur une coupe type de chaussée neuve, on distingue : la plate-forme support de chaussée, les couches d’assise et les couches de surface (USIRF, 2001). Les couches d’assise et les couches de surface forment le corps de chaussée.

La plateforme : Elle est constituée par le sol terrassé ou sol-support ou partie supérieure des terrassements (PST), surmonté généralement d’une couche de forme en matériaux granulaires, sableux ou limoneux, traités ou non traités aux liants hydrauliques (USIRF, 2001). La couche de forme permet d’adapter les caractéristiques du terrain en place ou des matériaux de remblai constituant la PST aux caractéristiques mécaniques et géométriques du site prises comme contraintes pour la conception de la chaussée. Elle doit répondre à la fois à des exigences à court terme (permettre la construction du corps de chaussée) et à long terme (garantir la pérennité de l’ouvrage par le biais d’une bonne portance). La couche de forme n’est pas indispensable. Lorsque le sol en place présente une bonne portance et est insensible à l’eau et ingélif, elle devient facultative (Rampignon, 2009).

Les couches d’assise : Les couches d’assise sont constituées, de bas en haut, de la couche de fondation et de la couche de base. Leur conception doit faire l’objet d’une attention particulière. La couche de fondation : Le rôle principal de la couche de fondation et de réduire les charges transmises à la plate-forme.

Elle ne supporte que des contraintes verticales, dès lors, ses exigences en termes de performance sont moins importantes que celles des couches supérieures. Par contre, elle doit être peu déformable et plus résistante que les couches sous-jacentes. Elle est réalisée en matériaux non traités ou traités aux liants hydrauliques.

La couche de base : Plus proche de la couche de surface de la chaussée, la couche de base subit des contraintes et des déformations très élevées. Elle constitue, lors de la construction de la chaussée, un support bien nivelé et de portance suffisante pour la mise en œuvre et le compactage des couches de surface ou encore servir de couche de roulement provisoire.

Lorsque la chaussée est construite, la couche de base assure la protection thermique de la plate-forme et lui apporte la résistance mécanique aux charges verticales induites par le trafic. Les matériaux de couche de base peuvent être des matériaux non traités pour les chaussées souples, des matériaux traités aux liants hydrauliques pour des chaussées semi-rigides, des matériaux hydrocarbonés ou des bétons de ciment pour les chaussées rigides (USIRF, 2001).

Les couches de surface : Les couches de surface sont constituées par la couche de liaison et la couche de roulement.

La couche de liaison : Elle assure la transition entre les couches d’assise et la couche de roulement. Elle constitue également une surface plane pour la mise en œuvre de la couche de roulement. La couche de liaison contribue également à l’amélioration de l’uni de la chaussée et renforce la protection mécanique, thermique et hydraulique de l’assise par imperméabilisation (USIRF, 2001).

La couche de roulement : La couche de roulement est la couche supérieure de la structure de chaussée sur laquelle s’exercent directement les agressions conjuguées du trafic et du climat. On lui demande des qualités d’usage précises en relation avec le contact pneumatique/chaussée, à savoir : une forte adhérence, une bonne imperméabilité, un bon niveau d’uni, et une réduction du bruit de roulement des véhicules (USIRF, 2001).

Les couches de surface sont constituées par des enrobés ou mélanges hydrocarbonés tels que les enduits superficiels, le Sand asphalt, l’enrobé dense ou encore le béton bitumineux mais également par des bétons de ciment.

De manière générale, les caractéristiques recherchées au niveau des différentes couches de la chaussée sont fonction du type de structure dans lequel elles sont utilisées.

Les structures de chaussée

Le dimensionnement d’une chaussée neuve ou l’élargissement d’une voie fait intervenir quatre paramètres principaux : le trafic, notamment le trafic poids lourd, la plate-forme support de chaussée, le climat, la nature et la qualité des matériaux de chaussée envisagés (Essekelli, 1995). Parmi ces paramètres, le trafic est le plus important.

Le trafic : Le trafic désigne, pour une voie de circulation, le nombre de passages de véhicules dans une période déterminée. Seuls les véhicules lourds (PL), de plus de 3,5 tonnes de charge utile (CU) sont pris en compte dans le dimensionnement car les véhicules légers ont un effet négligeable sur les chaussées. Ces derniers provoquent une usure de la couche de roulement et éventuellement sa pollution. La classe de trafic est déterminée à partir du trafic moyen journalier annuel (TMJA).

Les types de structures de chaussée : La norme NF P 98 086 distingue six (6) types de structures de chaussées selon la nature et l’épaisseur des différentes couches qui la forment. Il s’agit : Des structures souples : ce sont des structures comportant une couverture en matériaux bitumineux d’épaisseur inférieure ou égale à 0,12 m, parfois réduite à un enduit pour les chaussées à très faible trafic ou à un béton bitumineux souple, reposant sur une ou plusieurs couches de matériaux granulaires non traités. Les structures bitumineuses épaisses : elles sont composées d’une couche de surface et d’une couche de base en matériaux bitumineux ; la couche de fondation peut être en matériaux bitumineux ou en grave non traitée. L’épaisseur totale de matériaux bitumineux est supérieure à 0,12 m.

Les structures à assises traitées aux liants hydrauliques ou semi-rigides : ces structures sont composées d’une ou plusieurs couches en matériaux bitumineux sur une assise en matériaux traités aux liants hydrauliques.

Les structures mixtes : structures composées d’une couche de roulement et d’une couche de base en matériaux bitumineux sur une couche de fondation en matériaux traités aux liants hydrauliques. Le rapport de l’épaisseur de matériaux bitumineux à l’épaisseur totale de chaussée est compris entre 0,4 et 0,5.

Les structures inverses : structures composées de couches bitumineuses, sur une couche en grave non traitée d’épaisseur comprise entre 0,10 m et 0,12 m, reposant elle-même sur une couche de fondation en matériaux traités aux liants hydrauliques.

Les structures en béton de ciment : structures comportant une couche de base-roulement en béton de ciment de plus de 0,12 m.

Le liant hydrocarboné

Un liant hydrocarboné est un liant organique à base de carbures d’hydrogène (hydrocarbure) dont le durcissement est réversible et fonction de la température ; exemple du goudron de l’asphalte et du bitume (Le dictionnaire professionnel du BTP).

Le bitume est de loin le liant hydrocarboné le plus utilisé dans l’élaboration matériaux hydrocarbonés en particulier du béton bitumineux. Dans le béton bitumineux, il assure la cohésion entre les grains, en les mouillant et les enrobant d’un film semi-continu.

Propriétés physico-chimiques du bitume : Les propriétés physiques et chimiques du bitume en ont fait un matériau de toute première importance. On peut citer :

L’adhésivité : le pouvoir agglomérant du bitume est remarquable. Le bitume agglomère la plupart des roches telles que calcaires, porphyres, quartzites, basaltes pouvant être utilisées pour la construction des revêtements routiers. L’imperméabilité : le bitume est imperméable à l’eau et à la vapeur.

La cohésion : c’est ce qui empêche le bitume de se désunir ou de se désagréger sous l’effet des forces exercées sur l’enrobé lui-même. Ce sont ses propriétés de ductilité et de ténacité qui lui assurent cette cohésion.

La viscoélasticité : le bitume n’est ni un corps de nature purement élastique, répondant de façon rigide comme l’acier ou le béton, ni un corps de nature purement visqueuse comme une huile épaisse par exemple. C’est un corps de nature viscoélastique, dont la réponse aux sollicitations dépend de la température et du temps de charge auxquels il est soumis. Il répond ainsi de façon suffisante à la plupart des situations auxquelles il est soumis sur la route (USIRF, 2001).

Utilisation des fillers dans le béton bitumineux

Etymologiquement le mot filler vient de l’anglais « fill » signifiant remplir. Donc le rôle premier du filler est de remplir les vides contenus dans le mélange. Ainsi, une augmentation de la compacité du mélange ralentit les phénomènes d’oxydation du bitume, et en même temps son vieillissement. Plusieurs études ont été faites sur l’utilisation des fillers dans le béton bitumineux, avec des méthodes différentes.

S. Lamothe, dans son mémoire intitulé « influence du dosage en filler et de l’ajout de sable roulé sur le couple ouvrabilité-orniérage » soutenu le 17 Mars 2004 à l’Ecole de Technologie Supérieure de Montréal, conclut que l’ajout de filler permet d’améliorer l’aptitude au compactage tout en gardant une bonne résistance à l’orniérage, le couple ouvrabilité/orniérage est satisfaisant. Ce résultat a été obtenu à partir du filler calcaire.

Le filler complète la granulométrie en remplissant une partie des vides du granulat et peut ainsi jouer un rôle mécanique, mais celui-ci demeure faible. En outre, il accroît la compactibilité du mélange et permet un dosage élevé en liant, ce qui a pour effet d’accroître la cohésion et l’imperméabilité de l’enrobé sans risque de ressuage ainsi que le ralentissement du vieillissement du bitume par la rétention de ses huiles volatiles (Olard F, 2003).

Grimaux et Hiernaux (1977) et Brown et Pell (1974) ont montré que lors de l’utilisation d’une granulométrie continue, le remplissage des vides (VAM de 11 à 17%) entre les granulats grossiers s’effectue plus facilement par la présence de particules fines. Ceci confère au mélange une meilleure compacité, stabilité, rigidité et résistance aux déformations permanentes. Par contre, un surdosage en particules fines crée l’effet inverse. En desserrant les grains grossiers et en favorisant les translations et les rotations des granulats, il accélère ainsi l’apparition d’ornières (Via BITUME, 2013).

En outre, la combinaison du bitume et du filler au sein d’un mélange hydrocarboné, constitue un mastic dont les propriétés vont conditionner une partie des caractéristiques du mélange. Ses propriétés sont essentiellement évaluées à l’aide de la TBA (pouvoir rigidifiant du filler déterminé par la norme NF EN 13179-1). Des valeurs élevées de TBA sont un facteur favorable pour la résistance à l’orniérage. Des valeurs excessives de TBA peuvent conduire à un risque de fissuration (LCPC, 2007).

Table des matières

INTRODUCTION GENERALE

CHAPITRE 1 : SYNTHESE BIBLIOGRAPHIQUE

Introduction

1.1. Généralités sur les chaussées routières

1.1.1. Les différentes parties d’une chaussée routière

1.1.1.1. La plateforme

1.1.1.2. Les couches d’assise

1.1.1.3. Les couches de surface

1.1.2. Les structures de chaussée

1.1.2.1. Le trafic

1.1.2.2. Les types de structures de chaussée

1.2. Généralités sur le béton bitumineux

1.2.1. Les composants du béton bitumineux

1.2.1.1. Les granulats

1.2.1.1.1. Nature pétrographique des granulats routiers

1.2.1.1.2. Les gravillons

1.2.1.1.3. Les sables

1.2.1.1.4. Les fines

1.2.1.1.5. Les fillers

1.2.1.1.5. Le granulat idéal pour le béton bitumineux

1.2.1.2. Le liant hydrocarboné

1.2.1.2.1. Définition

1.2.1.2.2. Propriétés physico-chimiques du bitume

1.2.1.2.3. Classification et utilisation

1.2.1.3. Les additifs

1.2.2. Les essais de laboratoire pour la caractérisation du béton bitumineux

1.2.2.1. L’essai Marshall

1.2.2.2. L’essai de mesure de la tenue à l’eau

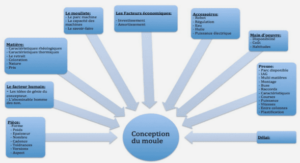

1.2.3. La formulation du béton bitumineux

1.2.4. Les différentes familles de bétons bitumineux

1.3. Utilisation des fillers dans le béton bitumineux

Conclusion partielle

CHAPITRE 2 : ETUDE EXPERIMENTALE SUR LE BETON BITUMINEUX

Introduction

2.1 Formulation de béton bitumineux semi-grenu sans ajout de fillers

2.1.1. Présentation du CCTP

2.1.1.1. Spécifications sur les granulats

2.1.1.2. Spécifications sur le bitume

2.1.2. Identification des matériaux

2.1.2.1. Identification des granulats

2.1.2.1.1. La masse volumique réelle et l’absorption d’eau

2.1.2.1.2. La masse volumique apparente

2.1.2.1.3. La résistance à la fragmentation par choc

2.1.2.1.4. La résistance à l’usure par attrition

2.1.2.1.5. La granularité

2.1.2.1.6. La forme des gravillons

2.1.2.1.7. Essai de détermination de la propreté superficielle des gravillons

2.1.2.1.8. Essai d’équivalent de sable

2.1.2.1.9. Essai au bleu de méthylène

2.1.2.2. Identification du bitume

2.1.2.2.1. Pénétrabilité à l’aiguille

2.1.2.2.2. Point de ramollissement température bille et anneau (TBA)

2.1.2.2.3. Résistance au durcissement sous l’effet de la chaleur et de l’air : méthode RTFOT

2.1.2.2.4. Masse volumique réelle et densité à 25°C

2.1.3. Etude Marshall

2.1.3.1. Choix de la composition granulaire

2.1.3.2. Détermination du dosage en bitume de départ

2.1.3.3. Détermination de la teneur en liant optimale

2.1.3.4. Présentation des résultats

2.1.4. Essai Duriez sur le mélange optimal

2.2. Formulation de béton bitumineux semi-grenu avec ajout de fillers calcaires, fillers basalte et de ciment

2.2.1. Identification des fillers

2.2.1.1. La granulométrie

2.2.1.2. La masse volumique absolue

2.2.1.3. La valeur de bleu

2.2.1.4. Le pouvoir rigidifiant

2.2.2. Ajout de fillers avec une teneur en liant fixée

2.2.2.1. Résultats de l’étude Marshall avec la teneur en liant fixée à 5,2 %

2.2.2.2. Résultats de l’étude Duriez sur la teneur en liant de 5,2 %

2.2.3. Ajout de filler avec un module de richesse fixé

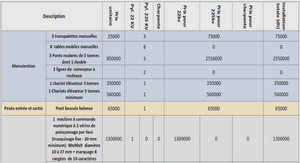

2.3. Etude des prix des mélanges

CONCLUSION GENERALE ET RECOMMANDATIONS

Références bibliographiques

Liste des normes citées

ANNEXES

Je souhaiterais obtenir ce document, la table de matière est très riche.