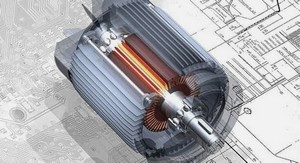

Les machines à flux radial

La machine synchrone à flux radial est la première machine à aimants permanents apparue dans l’industrie. Grace aux progrès de l’électronique de puissance et de la performance des aimants permanents, elle commence à supplanter la machine asynchrone. La première machine synchrone à flux radial à avoir été développée est une machine dont le bobinage est réparti et les aimants placés en surface (Figure I.2). Il est possible de la retrouver pour équiper un turbo compresseur (50 kW, 70000 tr/min, 8 pôles) ou pour des applications dans le domaine de l’automobile (40 kW, 6000 tr/min, 4 pôles). Ces études ont permis de mettre en avant l’augmentation significative du rendement et de la puissance massique par rapport aux machines asynchrones. L’inconvénient majeur de cette machine est l’emplacement des aimants. En effet, en les mettant en surface, les applications à haute vitesse sont difficiles. C’est pourquoi, pour diminuer le risque de décollement des aimants, le rotor de la machine peut être placé à l’extérieur du stator (Figure I.3). Ainsi, les aimants en surface sont plaqués sur le rotor grâce à l’effet de la force centrifuge. En fonction de la disposition des aimants au rotor, on distingue plusieurs configurations pour la machine à rotor intérieur.

a) Aimants en surface Pour ces types de machines, les aimants aimantés radialement sont placés sur la surface du rotor, comme montré sur la figure (I.4). Cette configuration du rotor est la plus utilisée. Le principal avantage de la machine avec des aimants en surface est sa simplicité donc faible coût de fabrication par rapport à d’autres machines à aimant. L’inconvénient est l’exposition des aimants permanents aux champs démagnétisant. De plus, les aimants sont soumis à des forces centrifuges qui peuvent causer leur détachement du rotor. Parfois, un cylindre externe non ferromagnétique de haute conductivité est utilisé. Il protège les aimants permanents de la désaimantation, de la réaction de l’induit et des forces centrifuges. Ce cylindre peut en plus fournir un couple de démarrage asynchrone et agir comme un amortisseur [Farooq 2008].

b) Aimants insérés Comme des machines avec aimants en surface, les aimants du type insérés sont aussi montés sur la surface du rotor. Toutefois, les ouvertures entre les aimants permanents sont partiellement remplies avec le fer, comme montré sur la figure (I.5). Le fer entre les aimants permanents crée une saillance et donne un couple réluctant en plus du couple des aimants.

c) Aimants enterrés Les machines à aimants enterrés sont des machines avec des aimants intégrés dans le rotor tel que montré par la Figure (I.6). Du fait que la surface du pôle magnétique est plus petite que celle du rotor, l’induction dans l’entrefer est plus faible que l’induction dans l’aimant. Les aimants de cette configuration sont très bien protégés contre les forces centrifuges. Cette configuration du rotor est recommandée pour les applications à grandes vitesses.

Aimants à concentration de flux

Une autre façon de placer les aimants permanents dans le rotor est de les enterrer profondément à l’intérieur du rotor tel que montré par figure (I.7). Ici, les aimants sont aimantés dans le sens de la circonférence. Les pôles magnétiques se forment alors au niveau des parties ferromagnétiques du rotor par concentration de flux provenant des aimants permanents. L’avantage de cette configuration par rapport aux autres est la possibilité de concentrer le flux générés par les aimants permanents dans le rotor et l’obtenir ainsi une induction plus forte dans l’entrefer. Comme les machines à aimants intérieurs, les aimants permanents de cette dernière sont aussi bien protégés contre la désaimantation et les contraintes mécaniques. Figure I.7 Aimants à concentration de flux Les études menées sur les machines à aimant à champs radial de fortes puissances fonctionnant à faibles vitesse, ont montré que l’adoption des bobinages concentriques à nombre de pôles élevés (figure I.8), permet non seulement de réduire dans certains cas les pertes Joule statoriques, mais aussi de réduire le coût de fabrication de ces machines. En effet, ce type de bobinage autorise des combinaisons qui allient un nombre de pôles élevés et un nombre d’encoches faible. Ces types de machines ont aussi la particularité d’avoir de faibles couples de détente. Toutefois, ces machines à bobinage concentrique semblent sujettes à des forces radiales plus importantes, générant ainsi des bruits magnétiques [Salminenen].

Histoire des aimants

Le mot Aimant doit son origine au latin « Adamas » qui signifie fer, diamant. En effet, les premiers aimants connus -déjà du temps des Grecs- étaient à base de fer ; c’était la pierre d’aimant en magnétite, oxyde de fer naturel utilisé comme minerai. Vers le XIIe siècle apparaissent en Europe les premiers aimants artificiels en fer, et peu de progrès ont été faits dans ce domaine jusque vers les années 1930. Les matériaux utilisés étaient alors des aciers durs martensitiques au chrome, au tungstène ou au cobalt, caractérisés par la traditionnelle forme en U. De nouveaux types ont été découverts, synthétisés et industrialisés, avec des performances telles que les applications ont pu se multiplier dans de nombreux domaines, de l’automobile à l’électroacoustique, de l’horlogerie à l’industrie minière, de l’électroménager au jouet, etc. On estime en effet à l’heure actuelle qu’un logement moderne utilise plus de cinquante aimants allant de la fermeture de la porte du réfrigérateur au rotor du moteur du presse-citron. Il en est de même pour l’automobile où certaines voitures comprennent plusieurs kilogrammes d’aimants pour une centaine de fonctions différentes. C’est ainsi qu’environ 300 000 tonnes d’aimants permanents sont utilisées dans le monde chaque année, entraînant une concurrence internationale sévère entre les différents constructeurs, de plus en plus obligés de faire appel à l’automatique et à la robotique pour rester compétitifs, en particulier dans le domaine grand public [Leprince].

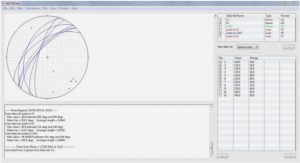

Formulation éléments finis des modèles électromagnétiques Les modèles magnétostatique et magnétodynamique établis précédemment, doivent être résolus dans tous les composants de la MSAP. L’utilisation des méthodes analytiques pour la résolution des équations aux dérivées partielles est pratiquement impossible dans le cas où on tient compte de la géométrie de la machine et lorsque les matériaux considérés ont des caractéristiques magnétique non linéaires. Les méthodes numériques, en particulier, la méthode des éléments finis représente l’un des outils le plus efficace pour la résolution de ce type d’équations. La Méthode des Eléments Finis (MEF) est fondée sur un découpage du système à modélisé en blocs élémentaires. Elle consiste à ramener la résolution d’une équation aux dérivées partielles dans le domaine d’étude, compte tenu des conditions aux limites, à celle d’un système d’équations algébriques dont la solution conduit à la distribution des champs électromagnétiques. L’objectif est donc de remplacer le modèle décrit dans un espace continu par un modèle discret équivalent. Pour cela on découpe le domaine de résolution en éléments géométrique simples : c’est le maillage. Ensuite, on applique le jeu d’équations à résoudre à chacun de ces éléments simples. L’assemblage de toutes ses équations sur l’ensemble des éléments conduit à un système d’équations linéaire à résoudre. On détermine alors la solution pour un nombre fini d’éléments, puis sur tout le domaine par interpolation. Dans ce qui suit nous présentons la méthode des éléments finis ainsi que son application à la résolution des modèles régissant les dispositifs électromagnétiques relatifs à la machine synchrone à aimants permanents. Un aperçu sur le problème de la non-linéarité magnétique est également donné en faisant appel à l’algorithme itératif de Newton-Raphson.

Introduction générale |