Rapport de stage, tutoriel & guide de travaux pratiques en pdf.

Problématique sur la conception du dispositif à effet de serre

Le point de départ de la conception d’un produit industriel est une idée innovante ou un besoin du marché. L’étape ultime correspond à toutes les spécifications qui rendent la réalisation du produit possible (colonne centrale de la figure 1).Il est impératif de définir précisément dès le départ le besoin à satisfaire (sous la forme d’un énoncé du type il nous faut réaliser une pièce qui remplit telle fonction). Les traités classiques de conception [2] insistent sur la nécessité d’une spécification de la fonction indépendamment de toute solution remplissant cette fonction, cette précaution ayant pour but d’éviter les limitations qui pourraient résulter d’idées préconçues. Dans notre étude, nous allons faire le choix de matériaux absorbeurs de chaleur afin de les tester dans des dispositifs à effet de serre.

La démarche de conception consiste ensuite à développer des concepts qui peuvent potentiellement remplir la fonction demandée. À cette étape de la conception, toutes les options demeurent ouvertes, et le concepteur se doit d’envisager tous les concepts possibles et toutes leurs combinaisons. À l’étape suivante, chaque concept est analysé à un niveau d’approximation qui permet de déterminer grossièrement la taille des dispositifs à effet de serre au niveau de notre laboratoire, les contraintes mécaniques auxquelles elles sont soumises, les températures et environnements dans lesquels elles doivent fonctionner ses dispositifs. À cette étape, le concepteur doit sélectionner les classes de matériaux qui peuvent éventuellement être utilisés dans ces conditions : Dans notre cas, nous avons les métaux, les polymères, le verre et le bois. Le concepteur passe ensuite de ce schéma de faisabilité à une étape de conception détaillée dans laquelle les spécifications de chaque élément sont précisées. Les composants critiques sont alors analysés en détail (du point de vue mécanique et thermique), et enfin un choix définitif de la forme et des matériaux adaptés est arrêté. L’aspect production et coût est alors analysé et cela conduit à clore la démarche de conception par des spécifications de production. Cette démarche de conception se décline quelque peu différemment si l’on a affaire non pas à une conception originale qui démarre pour ainsi dire de rien, mais à une conception adaptative, ou à une conception de variation qui, toutes deux, partent d’un produit déjà existant.

La conception originale implique une idée nouvelle ou un nouveau principe de fonctionnement. Dans cette démarche de conception, il est impératif de réfléchir avec le maximum de latitude, d’envisager toutes les solutions possibles et de choisir, par une démarche rationnelle, la meilleure d’entre elles. Cette largeur de vue doit aussi s’appliquer au choix des matériaux. De nouveaux matériaux peuvent rendre possibles des conceptions originales, par exemple le silicium de haute pureté a rendu possible le transistor, le verre de haute pureté la fibre optique. Quelquefois, le nouveau matériau suggère le nouveau produit, d’autres fois le nouveau produit exige le développement de nouveaux matériaux. Par exemple, la technologie des turbines de réacteurs est aujourd’hui motrice dans le développement des céramiques ou des composites à matrice métallique.

La conception de variation concerne un changement de taille ou une amélioration de détail sans que la fonction ou son principe de réalisation soit modifié. Par exemple, la conception de réservoirs de plus grande taille impose le choix de nouveaux matériaux : Les bateaux de petite taille sont réalisés en fibre de verre, alors que les bateaux de taille importante sont en acier.

Dans notre cas, la conception adaptative part d’un concept déjà existant et recherche une amélioration incrémentale en raffinant le principe de fonctionnement. Ce type de conception est rendu possible par le développement des matériaux : les polymères ont remplacé les métaux dans les objets électroménagers, la fibre de carbone le bois dans les objets pour le sport. Des marchés entiers peuvent être gagnés (ou perdus) selon l’usage que le manufacturier fait des matériaux classiques et des nouveaux matériaux.

Aux différentes étapes de la conception, la sélection des matériaux et des procédés se pose en des termes différents (figure 1) ; il est donc impératif de se poser cette question tout au long de la procédure de conception, faute de quoi l’on risque de se voir imposer une solution à moindre performance parce que l’on n’a pas envisagé les différentes conceptions qu’un autre choix de matériau eût rendu possible. Le choix des matériaux et des procédés pour la conception du dispositif à effet de serre se doivent idéalement d’être interactifs, ce qui suggère l’utilisation de données sur le matériau choisi qui seront caractérisées.

Choix du matériau fonctionnel

Le choix des matériaux repose essentiellement sur l’application à laquelle ils sont destinés et le procédé grâce auquel ils seront mis en œuvre, il importe avant tout de brosser deux rapides panoramas [3] : l’un, des grandes classes de matériaux et des propriétés génériques qui les caractérisent, l’autre, des principales filières de procédés permettant, à partir de ces matériaux, l’obtention des produits finis.

Ces deux revues débouchent naturellement sur des inventaires plus détaillés des propriétés d’usage des matériaux, des caractéristiques des procédés ainsi que des interactions obligées entre un matériau, le produit auquel il est destiné et le procédé de mise en œuvre utilisé. Les propriétés physiques des matériaux à l’état solide, qu’elles soient mécaniques, électriques, optiques ou thermique peuvent s’étendre sur plusieurs décades. La plupart de ces propriétés dépendent très fortement du type d’interaction entre atomes ou molécules qui assurent leur cohésion. Ces liaisons interatomiques conditionnent en effet, dans une large mesure, la structure de la matière à l’échelle atomique ou moléculaire, structure dont la cristallographie et les défauts ont des conséquences capitales sur les caractéristiques physico-chimiques et mécaniques du matériau. Il est donc raisonnable, dans l’optique d’une sélection de ces matériaux, de les classer en fonction de ces différents types de liaisons chimiques. Rappelons que, en fonction de leur position dans la classification périodique de Mendeleïev, les espèces chimiques constitutives d’un matériau peuvent établir entre elles :

• des liaisons fortes, à caractère métallique, ionique ou covalent ; elles sont présentes à l’intérieur des édifices moléculaires, dans les édifices cristallins et les solides amorphes ;

• des liaisons faibles, à caractère électrostatique hétéropolaire intrinsèque ou induit ; ce sont elles qui assurent la cohésion intermoléculaire des solides constitués de la juxtaposition de plusieurs molécules.

Notre choix a porté sur le matériau polymère semi-cristallin polyéthylène (PE) sous forme d’un film noir pour les causes suivantes :

– Technique : Le matériau PE noir comporte du noir de carbone qui lui permet d’augmenter de manière considérable cette tenue aux UV. Ainsi, le PE noir a une remarquable stabilité au vieillissement. Sa grande souplesse lui permet de bien résister au gel. Le matériau PE :

se prête à la déformation due au gel puis reprend sa forme initiale au dégel, peut supporter des températures allant de -40°C à 110 °C, apporte une résistance thermique très importante sous l’effet d’une variation de température, le PE aura tendance à se dilater ou se rétracter.

– Commerciale : Le polyéthylène basse densité, utilisée dans cette étude, est fabriqué au complexe pétrochimique de Skikda en Algérie. Le film commercial de polyéthylène basse densité (PEBD) 117 µm environ.

– Chimique : Le PE a une bonne tenue chimique et il résiste aux sels, aux acides et aux alcalis en solutions aqueuses diluées. De nombreux solvants peuvent être acceptés jusqu’à 50°C. Il résiste à des fluides ayant des valeurs de PH pouvant aller de 1,15 à 14. Le PE présente l’avantage d’être totalement inerte chimiquement pour les plages de températures conventionnelles. Ainsi, son utilisation garantit une pérennité maximale à son utilisation et à son dimensionnement.

Caractérisation du matériau d’étude

Dans ce paragraphe, nous nous intéresseront aux différentes méthodes de caractérisation du matériau d’étude : composition chimique, émissivité, conductivité thermique, diffusivité thermique, masse volumique.

Composition chimique

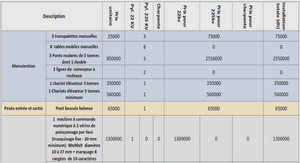

Nous récapitulons quelques propriétés intrinsèques au film noir en PE dans le tableau 2.1. Tableau

Propriétés intrinsèques au film noir en PE

* données issues de Richaud et al. [7].

** Mesuré par calorimétrie différentielle à balayage avec une vitesse de montée en température de 10°C/min sous atmosphère inerte.

*** Mesuré par chromatographie d’exclusion sphérique à 135°C dans le 1, 2, 4 trichlobenzène.

Emissivité

L’émissivité dépend d’un grand nombre de facteurs, tels que la composition chimique du matériau, de l’état de surface et de la température, or il n’existe pas de loi générale prédictive permettant d’obtenir l’émissivité d’un matériau donné en fonction de ces facteurs. Généralement, pour le même matériau et aux mêmes conditions de mesure, on trouve dans la littérature, des recueils de valeurs d’émissivité qui sont le plus souvent dispersées. Il existe deux types de méthodes de mesure de l’émissivité : les méthodes radiométriques et les méthodes calorimétriques. Les méthodes calorimétriques sont très précises mais difficilement applicables à des mesures de terrain. Parmi les nombreuses méthodes radiométriques, on distingue les méthodes directes et indirectes. La méthode directe consiste à mesurer le flux émis par une surface (figure 2-a). La méthode indirecte consiste à éclairer la surface à caractériser et à mesurer le flux réfléchi par celle-ci (figure 2-b). L’émissivité s’obtient en utilisant les lois de Kirchhoff. Lorsque l’on effectue des mesures directes à température ambiante, le rayonnement réfléchi peut masquer le rayonnement émis par la surface du matériau. En fait, ces deux flux sont du même ordre de grandeur. Si la réflectivité de la surface est élevée, le flux réfléchi peut même devenir supérieur au flux émis. Ainsi, la méthode directe nécessite de chauffer le matériau à caractériser de manière à augmenter la part de flux émis. Ceci rend la méthode inutilisable sur le terrain pour la caractérisation de surfaces des dispositifs solaires par exemple, car elle nécessite de posséder un échantillon dont on peut contrôler et connaître la température de surface. Une méthode indirecte est utilisable sur le terrain, mais la problématique liée à la difficulté de différenciation d’un flux émis et d’un flux réfléchi demeure. L’utilisation de méthodes basées sur une modulation en température [8, 9] permet de différencier ces deux flux. La méthode indirecte modulée est donc la seule méthode permettant des mesures in-situ sur des matériaux des dispositifs à effet de serre à température ambiante. La surface à étudier est éclairée de manière isotrope à l’aide d’une source dont la température est modulée autour de la température ambiante (figure 2-c). Dans le cas où le matériau à caractériser est opaque, où la température moyenne de la source est proche de la température de la surface de l’échantillon et où la surface de la source peut être considérée comme grise dans la bande de longueur d’onde de mesure, les lois de Kirchhoff permettent d’établir une relation entre l’émissivité directionnelle ε ‘ et la réflectivité hémisphérique directionnelle ρ ∩ ‘ du matériau : ε ‘ρ ∩ ‘ 1 (1)

Nous proposons une méthode directe de mesure de l’émissivité totale de matériaux sur une gamme de température autour de l’ambiante. La méthode repose sur la modélisation de température de l’échantillon étudié et le traitement du signal infrarouge issu de la surface de l’échantillon. La précision absolue atteinte sur l’émissivité est de l’ordre du pour-cent. La méthode utilisée dans cette étude permet une mesure de la réflectivité hémisphérique-directionnelle et le calcul de l’émissivité de la surface en utilisant un émissomètre portable.