Télécharger le fichier original (Mémoire de fin d’études)

Calcul du temps de diffusion

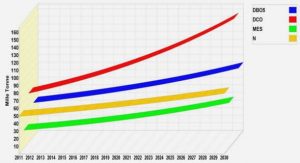

Apr`es avoir calcul´e le coefficient de diffusion d’une esp`ece `a partir des courbes d’absorbance en fonction du temps, il est possible d’´evaluer le temps que mettront les esp`eces `a atteindre le mat´eriau sous-jacent. La relation 5.9 donne la corr´elation entre temps de trajet unidirectionnel (t) a` travers le mat´eriau et coefficient de diffusion :

t = < x2 > (5.9)

2D o`u < x2 > correspond a` la moyenne du carr´e du d´eplacement, c’est-`a-dire de l’´epais-seur du mat´eriau `a traverser.

En consid´erant le syst`eme dBARC / r´esine ayant re¸cu un plasma N2, on a une ´epaisseur d’empilement d’environ 210 nm et un coefficient de diffusion de 1,1.10−12cm2.s−1.

CONTROLE DE LA PENETRATION DES SOLUTIONS DE GRAVURE

Liquide Plasma A∞ D (cm2.s−1)

eau non 5,4 1,5.10−12

eau oui 8,1 1,5.10−12

FIGURE 5.29 – Evolution de l’absorbance de la bande ν(OH) en fonction du temps de contact avec l’eau pour des ´echan-tillons avec et sans plasma N2 de net-toyage.

TABLEAU 5.10 – Valeurs de D et A∞ dans l’empilement dBARC + r´esine avec et sans plasma N2.

Le temps de diffusion des mol´ecules a` travers le mat´eriau est alors de 200 s.

Ce temps de diffusion est en accord avec les conditions de proced´ de gravure par SC1 de la grille m´etallique TiN, le temps de gravure de 180 s permettant un retrait total du m´etal dans les zones ouvertes, sans endommagement dans les zones recouvertes de r´esine. Les premiers signes d’endommagement dans les zones non ex-pos´ees visibles par microscopie optique apparaissent g´en´eralement apr`es des dur´ees comprises entre 240 et 270 s de traitement, soit apr`es que les mol´ecules aient travers´ la totalit´e de l’´epaisseur de la r´esine.

L’int´egrit´ de la surface des mat´eriaux est un facteur essentiel no-tamment au niveau de la d´efinition d’´el´ements tels que les oxydes de grille et grilles m´etalliques, et un endommagement mˆeme minime peut avoir des cons´equences importantes sur les performances du dispositif. La technique de mesure de la cin´etique de diffusion par MIR permet donc d’´evaluer la dur´ee d’exposition apr`es laquelle les esp`eces chimiques au-ront travers´ la r´esine, et donc de d´efinir les temps de traitement limites `a ne pas d´epasser afin d’´eviter un endommagement des mat´eriaux.

Application `a l’´etude du d´ecollement de r´esine

La partie pr´ec´edente a montr´e l’utilit´e de cette technique pour ´evaluer la cin´e-tique de diffusion de diff´erents p´en´etrants dans des r´esines. On peut cependant se demander quelle est la r´eponse de ce syst`eme dans le cas d’un ph´enom`ene de d´ecol-lement de r´esine du substrat

Si on veut ´etudier ce ph´enom`ene, il est n´ecessaire de se placer dans un contexte d’adh´erence r´eduite de la couche de r´esine. En effet, dans le cas du syst`eme « stan-dard » avec la bicouche de polym`eres et un traitement HMDS sur la surface de Si, on a vu qu’aucun d´ecollement de r´esine n’apparaissait, mˆeme dans le cas d’immersion prolong´ee dans le bain de SC1. On d´ecide donc d’´etudier un syst`eme avec une adh´e-rence « d´egrad´ee », en retirant le traitement HMDS de promotion d’adh´erence et la couche de dBARC. La r´esine seule est donc etal´ee sur la plaque de Si sans exposition.

En premier lieu, on ´etudie la diffusion de l’eau dans ce syst`eme. La figure 5.30(a) repr´esente l’´evolution de l’aire de la bande ν(OH) en fonction du temps. On observe un comportement similaire `a celui observ´ dans les exp´eriences pr´ec´edentes avec la bicouche dBARC / r´esine, avec une diffusion suivant la loi de Fick.

On cherche ensuite a` ´etudier la diffusion du SC1 dans ce syst`eme. La figure 5.30(b) repr´esente l’´evolution de l’aire de la bande ν(OH) dans ce cas. On remarque en premier lieu une nette diff´erence de comportement avec ce qui avait et´ observ´ pour l’eau, et en g´en´eral dans tous les autres cas. On distingue 3 phases : dans les 12 premi`eres minutes d’exposition au SC1 un comportement analogue a` celui observ´ dans les cas pr´ec´edents, avec une augmentation de l’intensit´e dans les premi`eres mi-nutes d’exposition a` la solution, tendant a` se stabiliser par la suite. A partir d’environ 13 min, la valeur d’absorbance commence a` augmenter de mani`ere brutale, pour se stabiliser apr`es 20 min `a un palier correspondant `a environ 300 unit´es d’absorption.

(a) eau (b) SC1

FIGURE 5.30 – Evolution de l’aire de la bande ν(OH) en fonction du temps d’expo-sition a` l’eau (a) et au traitement SC1 (b).

Au niveau exp´erimental, et en observant l’´echantillon de r´esine apr`es la mesure, on constat

On peut donc corr´eler ce ph´enom`ene avec les donn´ees d’absorption obtenues durant l’exp´erience :

– Dans un premier temps, on assiste a` la diffusion de la solution de SC1 dans la r´esine.

– L’augmentation brutale de l’absorbance a` partir de 13 min correspond au d´ebut du d´ecollement de cette couche, laissant le substrat en contact direct avec elle. Ce d´ecollement est dˆu a` l’attaque des liaisons hydrog`ene liant le substrat `a la r´esine, qui ne sont pas prot´eg´ees par les groupements HMDS apolaires.

– Apr`es 20 min, le palier observ´ est dˆu au d´ecollement total de la couche de r´esine : la solution de SC1 est alors en contact direct avec le silicium sur toute la surface analys´ee par infrarouge, on n’observe plus donc d’´evolution de l’intensit´ du signal.

On voit donc avec ces r´esultats que la technique d’infrarouge en confi-guration MIR avec cellule liquide peut ˆetre utilis´ee, en plus des mesures de coefficient de diffusion d’esp`eces dans un mat´eriau, pour l’´etude de ph´enom`enes complexes tel que celui de d´ecollement des r´esines.

On a pu voir dans ce chapitre que les marques observ´ees dans les motifs de r´esine apr`es exposition prolong´ee a` la gravure SC1 sont dues `a la p´en´etration des esp`eces de gravure jusqu’`a la surface de la couche de TiN. Les analyses AFM effectu´ees ont montr´e que les marques observ´ees par microscopie optique sont la cons´equence de la modification de la topographie de cette surface, avec la formation d’ˆılots. Ces ˆılots recouvrent une surface de plusieurs microns de diam`etre, pour une hauteur pouvant atteindre les 10 nm, soit plus que l’´epaisseur initiale de l’empilement m´etallique. Les mesures XPS ont mis en ´evidence le fait qu’une forte oxydation de la surface accompagnait l’apparition de ces ˆılots, et ´etabli un lien entre la surface recouverte et l’intensit´ de l’oxydation. Enfin, les analyses ToF-SIMS ont permis de confirmer la forte oxydation du TiN dans ces ˆılots, et sa gravure en-dehors, tout comme la pr´esence d’esp`eces contaminantes telles que le fluor.

Un m´ecanisme de formation bas´e sur la gravure de la surface de TiN par le SC1 et la non ´evacuation des produits de r´eaction a pu ˆetre propos´e. Ce ph´enom`ene s’ex-plique par la tr`es faible solubilit´e du titane en milieu aqueux en combinaison avec l’environnement confin´e cr´e´ par la couche de r´esine, empˆechant le renouvellement de la solution.

On voit donc que dans le cadre de la gravure du TiN par le SC1 en pr´esence de r´esine, les esp`eces de gravure traversent la r´esine et atteignent le film de TiN, entrainant de fortes modifications de la morphologie et de la composition de cette couche. Bien que ce ph´enom`ene n’entraine pas directement de d´ecollement de la r´esine, il provoque n´eanmoins une d´egradation du mat´eriau sous-jacent, susceptible de compromettre l’int´egrit´ du dispositif. Il est donc apparu n´ecessaire d’´evaluer au pr´ealable la diffusion d’esp`eces de gravure dans les syst`emes de r´esine utilis´es, et d’identifier les facteurs impactant la cin´etique de diffusion de ces esp`eces. Un dis-positif exp´erimental bas´e sur la technique de mesure de coefficients de diffusion par ATR-FTIR a et´ d´evelopp´. Des modifications ont et´ apport´ees a` cette technique en se basant sur le dispositif de mesure MIR d´evelopp´ au CEA-Leti, afin de per-mettre des mesures sur plaques de silicium, et ainsi conserver les mˆemes conditions de d´epˆot des diff´erentes couches que lors du proc´ed´ de production.

Les premi`eres exp´eriences men´ees ont permis la d´etermination des valeurs de coefficient de diffusion et d’absorbance a` l’´equilibre de l’eau et du SC1 dans la r´e-sine, apr`es identification des bandes d’absorption caract´eristiques de ces solutions. L’utilisation d’un mod`ele bas´e sur la loi de diffusion de Fick a donn´e une bonne ad´equation avec les donn´ees exp´erimentales. L’influence de la temp´erature d’injec-tion sur la quantit´e d’eau absorb´ee par la r´esine a par ailleurs et´ mise en ´evidence. Les mesures ont par ailleurs montr´e une vitesse de diffusion sup´erieure du SC1 par

rapport a` l’eau, mais que l’application d’un plasma de nettoyage en surface de la r´e-sine n’impactait pas la vitesse de diffusion de liquide. Cette technique a par ailleurs et´ utilis´ee afin d’´etudier in situ le ph´enom`ene de d´ecollement de r´esine dˆu a` une gravure SC1. Les r´esultats ont montr´e une augmentation brutale de l’absorbance mesur´ee lors du d´ecollement, et une stabilisation de cette absorbance a` une valeur limite apr`es d´ecollement total de la r´esine.

Ces analyses offrent de nombreuses perspectives d’´etude pour une meilleure com-pr´ehension des m´ecanismes de diffusion des esp`eces dans une r´esine photosensible. Au niveau des esp`eces de gravure, des param`etres tels que le pH ou la taille des mo-l´ecules pourraient avoir une forte importance sur la vitesse de diffusion. Au niveau de la r´esine, des solutions sont `a l’´etude pour bloquer la p´en´etration des chimies de gravure, comme la densification par plasma de la surface de la r´esine ou l’application d’un traitement rendant cette surface hydrophobe.

Table des matières

1 Introduction

1.1 Contexte g´en´eral de l’´etude

1.2 Int´egration du dispositif

1.2.1 Le transistor MOS-FET

1.2.2 Le remplacement n´ecessaire du SiO2

1.2.3 L’architecture High-K Metal Gate

1.3 Probl´ematique du patterning

1.3.1 Lithographie

1.3.2 Gravure

1.3.3 Probl´ematique de la gravure humide

1.4 Point critique de l’adh´erence des r´esines

1.4.1 Th´eories de l’adh´esion entre mat´eriaux

1.4.2 Adh´erence des r´esines en milieu liquide

1.4.3 Diffusion dans la r´esine

1.5 Objectifs de la th`ese

2 ´Elaboration et caract´erisation des ´echantillons

2.1 ´Elaboration des ´echantillons

2.1.1 D´epˆot du High-K : HfSiON

2.1.2 D´epˆot de la grille m´etallique : TiN

2.1.3 Lithographie

2.1.4 Etapes de gravure chimique

2.2 Techniques de caract´erisation

2.2.1 Caract´erisation morphologique des interfaces et surfaces

2.2.2 Caract´erisation physico-chimique

2.2.3 Caract´erisation de la diffusion de liquides dans un polym`ere

3 Probl´ematique de l’adh´erence des r´esines sur TiN lors d’´etapes de

gravure humide

3.1 Etude ph´enom´enologique

3.1.1 D´ecollement des motifs de r´esine : lift-off

3.1.2 Modifications morphologiques dans les motifs de r´esine

3.1.3 Impact du temps d’attente post m´etal

3.1.4 Impact du temps d’attente entre lithographie et traitement

chimique

3.1.5 Conclusions sur l’´etude ph´enom´enologique

3.2 Caract´erisation de l’´etat de surface du TiN en fonction du temps

d’attente post m´etal

3.2.1 Etude de l’´etat d’oxydation du TiN post d´epˆot

3.2.2 Evolution de l’´energie de surface du TiN

3.2.3 Analyse des liaisons surfaciques du TiN

3.2.4 Analyse de l’´etat de charge de la surface de TiN

3.2.5 Evolution de la contamination des plaques au cours du temps

3.2.6 Etude du d´egazage du TiN

3.2.7 Evolution de l’´etat de contrainte interne de la couche de TIN

au cours du temps

3.3 Conclusions du chapitre 3

4 Influence des diff´erents param`etres de proc´ed´e sur l’adh´erence des

r´esines

4.1 Influence de l’´etat de surface du TiN sur l’adh´erence des r´esines

4.1.1 Impact de la temp´erature de recuit du dBARC

4.1.2 Impact de l’oxydation post plasma

4.1.3 Influence de la promotion d’adh´erence

4.1.4 Influence des traitements chimiques du TiN pr´e lithographie

4.1.5 Conclusions sur les modifications de surface du TiN

4.2 Corr´elation entre d´egazage et adh´erence

4.3 Impact de la contamination des plaques

4.4 Etude de l’impact du mode de distribution de la solution de gravure

chimique

4.4.1 Simulation de l’´ecoulement des liquides

4.4.2 Impact de la distribution de chimie sur la d´egradation des motifs

4.5 Conclusions du chapitre 4

5 Etude de la diffusion des chimies de gravure `a travers la r´esine

5.1 Analyse de la localisation des modifications morphologiques observ´ees

5.1.1 Etude de surface par microscopie `a balayage

5.1.2 Etude de surface par AFM

5.1.3 ´Evolution des param`etres physiques de l’empilement de polym`

eres au cours de la gravure chimique

5.1.4 Conclusion sur l’origine des modifications morphologiques observ´ees

5.2 Etude physicochimique des modifications de la surface de TiN post

gravure

5.2.1 Analyse XPS de l’interface TiN / dBARC

5.2.2 Analyse de la surface par ToF-SIMS

5.2.3 Discussion – M´ecanisme de formation

5.2.4 Lien avec les analyses pr´ec´edentes

5.3 Contrˆole de la p´en´etration des solutions de gravure

5.3.1 Principe des mesures de diffusion par ATR-FTIR

5.3.2 Dispositif de mesure MIR

5.3.3 R´esultats

5.4 Conclusions du chapitre 5

Conclusion g´en´erale

Bibliographie

Télécharger le rapport complet